Let's GO PIC!!!

cap. 26

SMD no fear !

Nascita della Micro-GT

nano.

Questo capitolo di "Let's

GO PIC !!!" ha una impostazione un po' diversa

rispetto alle precedenti, vi troverete infatti le basi di programmazione per un

PIC piccolo e parecchio datato ma che e' risultato ottimale per la

soluzione di un problema reale che ci e' stato proposto, ovvero alloggiare un

sistemino di controllo con ben 4 uscite, piu' una derivata dalle precedenti con

una logica a diodi, e 2 ingressi digitali in un solo centimetro quadrato.

Descrizione del progetto.

Qualche giorno fa, una

persona, ora divenuta un amico, mi ha contattato via mail chiedendo un aiuto

relativamente allo sviluppo della parte elettronica, non di sua competenza,

della sua tesi di laurea.

Inizialmente mi

spiego' che come aspirante "industrial design"

stava sviluppando un oggetto con un cad di modellazione 3D, non

bene specificato, che conteneva un Tag Rfid. Il problema di sua principale

competenza era di sviluppare uno "Chassy" (leggasi scatola) con un

design accativante, ma che integresse le funzionalita' di accensione, spegnimento

e diagnostica del trasmettitore Rfid.

Detta cosi'

sembrava sufficiente integrare nel contenitore un semplice Flip Flop, e difatti

mi chiese di inviargli un esemplare dell'oggetto che aveva visto al link:

http://www.gtronic.it/energiaingioco/it/scienza/flipflop/flipflop.html

Decisi di fargli

alcune domande per focalizzare bene il problema e fu proprio durante questa

sorta di intervista che ci vennero di comune accordo delle idee abbastanza

innovative.

In primo luogo

decidemmo di dotare il dispositivo di una interfaccia

utente "visuale" ovvero di un insieme di Led che indichino lo stato

di accensione, spegnimento e diagnostica del Tag Rfid, si e' dovuto quindi

decidere un insieme di reazioni, segnalazioni e tempistiche luminose che

in sostanza costituiscano un codice di funzionamento.

Si e' pensato di

dotare il sistema di segnalazioni acustiche codificate, e non ultima cosa di

tenere sotto controllo i consumi di tutto il sistema.

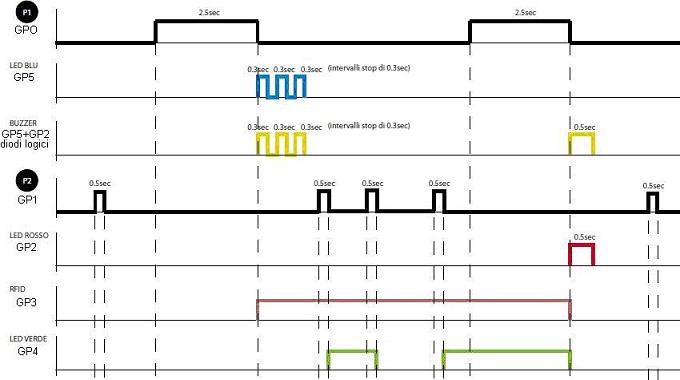

Ne e' derivato un

diagramma corsa tempo che mette in relazione tutto l'I/O

del microcontroller con il tempo con gli eventi imposti dall'operatore e le

reazioni di controllo.

Nell'immagine

vediamo la funzionalita' che ci si e' posti come abbiettivo.

Anche se il

problema e' molto specifico, potra' essere usato come base per eseguire una

miriade di lavori similari, vediamo quindi una breve analisi.

- Se premiamo i pulsanti in maniera

casuale non succede nulla (non si attiva il Tag Rfid)

- Se premiamo il

maniera continuata per almeno 2,5 secondi il pulsante P1 allora si attiva

il sistema accendendo il tag Rfid. La situazione viene segnalata con un

rapido lampeggio del Led azzurro e dalla presenza del segnale acustico che

segue il lampeggio del LED. In questa situazione delle pressioni casuali e

fortuite dello stesso pulsante P1 non hanno effetto (il Tag rimane in

trasmissione), mentre la pressione del pulsante P2 comporta una

segnalazione del LED verde che indica che il trasmettitore e' acceso. La

segnalazione di accensione del trasmettitore e' bistabile, ovvero

realizzata secondo una logica Toggle del pulsante P2 ma

temporizzata/ritardata di mezzo secondo (vedere la relazione tra la terza

riga "P2" e l'ultima riga "GP4").

- Lo spegnimento del dispositivo e

subordinato alla pressione volontaria per almeno 2,5 secondi del pulsante

P1 e quando avviene e' segnalata con un lampeggio di mezzo secondo del Led

rosso accompagnato da una segnalazione acustica della medesima lunghezza.

- Le operazioni da eseguire devono

essere pensate per impedire azioni indesiderate di accensione e

spegnimento dato che il dispositivo e' pensato per impeghi di sicurezza e

monitoraggio ambientale.

Il diagramma corsa tempo era, impostato prima della

scielta del Microcontroller, non tiene conto di una cosa importante che

riguarda il terzo pin di ingresso, percui, come spieghero' piu' avanti, si e'

dovuto per forza di cose spostare il secondo pulsante di input dal pin GP1 ad

appunto il pin GP3. Ne consegue che nella versione definitiva pur rimanendo

identico nella forma il diagramma corsa tempo ha la

quarta riga rinominata GP3 e il comando dell'Rfid su GP1.

Scelta del microcontroller

I primi parametri che hanno

discriminato la scielta sono stati la dimensione estremamente ridotta come

anche l'igombro.

Il secondo parametro e' il consumo

energetico e la tensione Vdd accettata, dato che il dispositivo sara'

alimentato da una batteria da 3V, che ne deve

garantire lunghissimi tempi di accensione.

La nuova tecnologia "nano watt"

permette alla casa costruttrice di dichiarare:

- Standby current -> 1nA alla

tensione di 2V

- Operating current -> 8,5uA a 32KHz

e alla tensione di 2 volt, ma con 1Mhz di clock

l'assorbimento sale a 100uA.

Ci sono delle dissipazioni aggiuntive che

si possono eliminare disabilitando le periferiche non in uso ed altre

caratteristiche specifiche, ad esempio il watch dog timer che da solo assorbe

300nA aggiuntivi, sempre alla tensione di 2V, mentre

il timer hardware integrato richiede 4uA a 32Khz sempre alla tensione di

alimentazione di 2V.

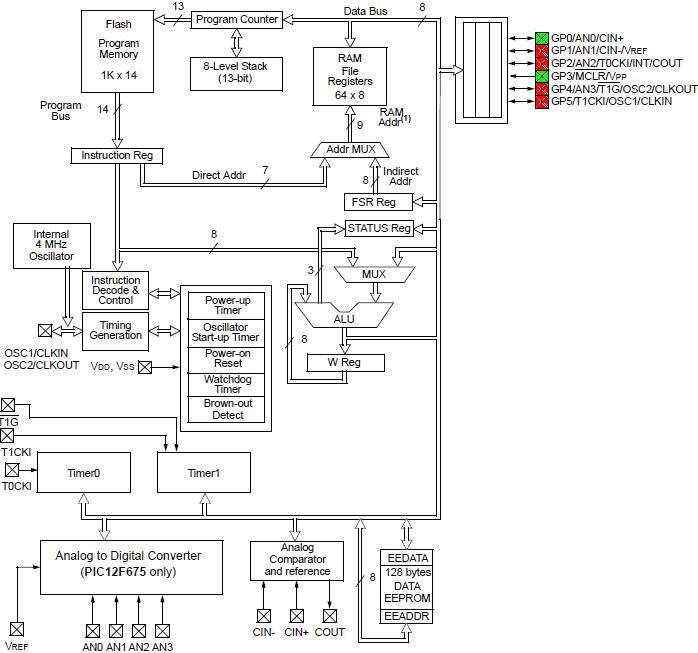

Questo device non necessita di un cristallo

di quarzo per operare dato che contiene un oscillatore interno di ben 4Mhz.

Dato che l'oggetto progettato sara'

aliemntato con la batteria di 3V, rimarra' operativo

senza problemi, anche quando scaricandosi, dovesse scendere a circa 2V.

I comparatori analogici interni, pur

essendo hardware, sono programmabili via software.

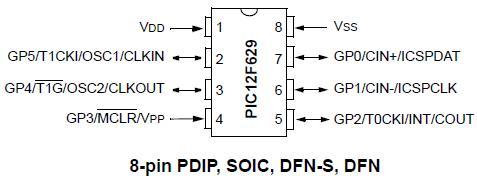

Il microcontroller piu' adatto e' parso

subito essere il PIC12F629.

Nello stesso PCB potrebbe

essere alloggiato il 12F675 che mette a disposizione anche i convertitori

analogici digitali. Il data book e' in comune con con

il 675 e la principale differenza e' indicata nell'architettura sotto

riportata.

Notiamo la presenza di un solo port dedicato all'I/O e di soli 6 pin, del resto stiamo parlando di un microcontroller che ha solo 8 pin.

I quattro canali

analogici AN0-AN3 sono disponibili, come chiaramente indicato nel solo modello

675, mentre i comparatoratori, realizzati hardware tramite operazionali

interni, sono presenti in entrambi i modelli.

In alto a destra

sono evidenziati, in verde, i punti di I/O configurati come ingressi e in rosso

quelli configurati come uscite.

Come per gli

altri modelli di PIC abbiamo disponibile in uscita 20mA.

Focalizziamo

l'attenzione sul pin GP3, noterete che la freccia e' solo entrante quindi non

e' possibile configurare questo pin come uscita.

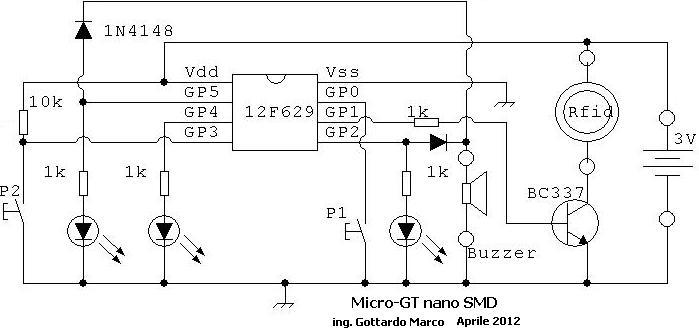

Schema elettrico

Lo schema elettrico mostra

alcune caratteristiche particolari rispetto al classico schema a

microcontrollore. In primo luogo notiamo la mancanza dell'oscillatore al quarzo

come anche la mancanza della resistenza di pullup all'ingresso GP0. Il 12F629

dispone infatti di oscillatore interno a 4Mhz e di

resistenze di pullup interne su quasi tutti i pin di I/O tranne,

sfortunatamente, il GP3, che risulta essere abbinato al pulsante P2 ed impone

quindi la presenza della resistenza.

Micro-GT nano

(5 uscite e 2 ingressi).

Attenzione particolare va posta

sull'acquisto del buzzer che vede essere di tipo alimentabile in continua e che

non assorba piu' dei circa 20 mA disponibili alla porta. Si ovvia il problema

non pilotando direttamente il buzzer ma la base di un transistor (che potra'

anche essere smd), ma va comunque posto un limite e un severo controllo al

consumo per non scaricare troppo presto la batteria. Si deve avere un

certo margine di sicurezza nell'assorbimento del dispositivo dato che quasi

meta' della corrente disponibile la stiamo inviando ai LED di segnalazione

anche se ad alta efficienza.

I Led, a partire da quello piu' a sinistra

sono:

- Led blu -> segnala l'accensione del

dispositivo ed e' connesso all'uscita GP5.

- Led rosso -> segnala lo spegnimento

del dispositivo ed e' connesso all'uscita GP2.

- Led verde -> segnala, su

rischiesta, se il Tag e' posto in trasmissione ed e' connesso a GP4.

I diodi di tipo 1N4148 o similari

implementano una logica OR che accende il buzzer emettendo il segnale acustico.

L'uscita GP1 e' portata alla base del BJT

di tipo BC337 che pilota il Tag Rfid, ovvero il dispositivo di trasmissione.

La domanda che sorge spontanea e': Com'e'

possibile alloggiare tutta questa roba in un solo centimetro quadrato?

Sviluppo del PCB

Per una realizzazione

domestica del dispositivo si e' deciso di usare il FidoCad, un software semplice

e intuitivo di libera distrubuzione che potete ottenere cliccando su questo

link: Download FidoCAd

Il

download e l'istallazione sara' molto rapido dato che si tratta di un programma

molto leggero. Usando un applicativo chiamato "Wine" (windows

istaller) potrete farlo funzionare anche con il sistema operativo UBUNTU.

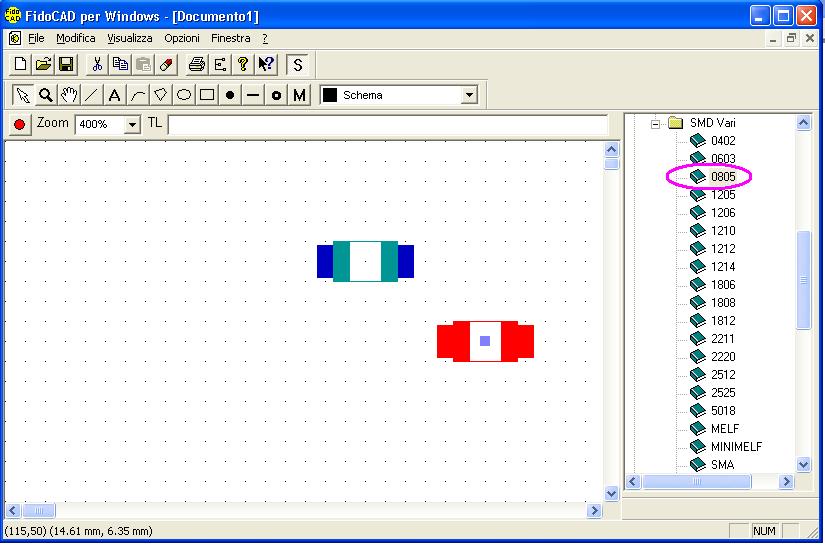

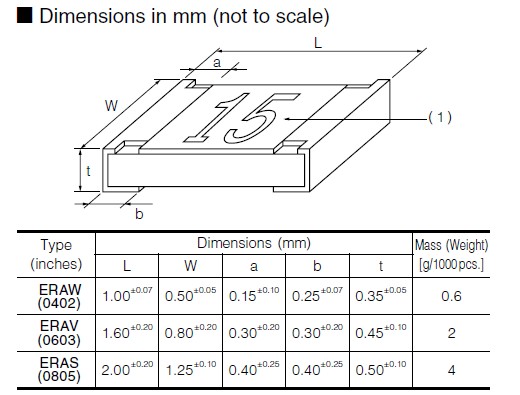

Attenzione alle resistenze SMD che useremo.

Quelle della corretta dimensione si trovano nella libreria "SMD Vari"

alla voce 0805. come vediamo nella succesiva immagine.

A guardare questi

oggetti nell'immagine ci si fa un'idea di dimensione piu' grande della realta',

ma questi componenti sono lunghi circa due millimetri e chi non avesse un

minimo di manualita' potrebbe avere difficolta' anche ad afferali, e per

qualcuno addirittura a vederli.

La sigla,

standardizzata a nome, 0805 indica la misura espressa in porzione di pollice

della vista in pianta dell'oggetto rettangolare, ovvero

Esternamente

hanno l'aspetto di un puntino rettangolare nero.

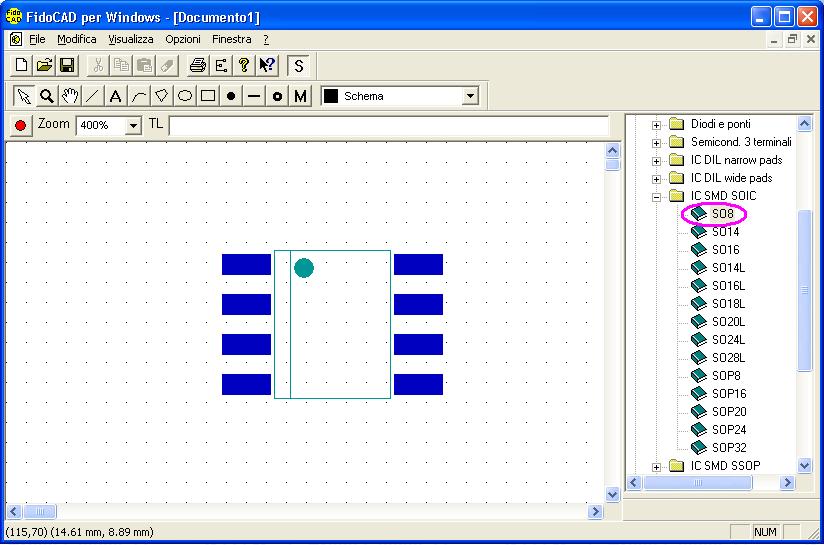

IL PIC lo

troviamo nella libreria "IC SMD SOIC" alla voce "SO8" ed ha

l'aspetto mostrato in figura.

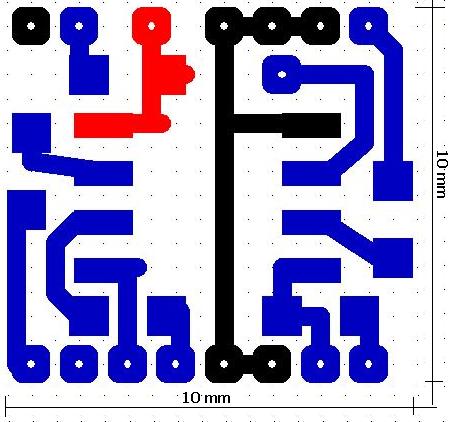

Ora possiamo

iniziare lo sbroglio del circuito tenendo presente che molti componenti sono

montati nel frontalino e non nel PCB come ad esempio gli ingombranti LED, i

Pulsanti il Tag Rfid, Buzzer, la batteria.

Alla fine

otteniamo questo supporto PCB che come vediamo rientra nelle misure richieste

di 10mm X 10mm ovvero un centimetro quadrato.

Le piazzole

rappresentate non dovranno essere forate dato che un foro del diametro di 1mm e' piu' grande della piazzola stessa, ma saranno la base

su cui saldare i fili posti in appoggio orrizontale. In questa fase di

saldatura e' bene spellare il filo della misura strattamente necessaria (anche

meno di un millimetro) e di eseguire delle prestagnature compatte e pulite data

la vicinanza con le piazzole attigue.

Si ricorda che

nella tecnica smd a single layer, come nel nostro caso, lo sbroglio e' effettuato

dal lato componenti che e' anche il lato saldature,

quindi state vedendo nella foto l'oggetto dallo stesso lato in cui andremo a

saldare i componeti e non va eseguita alcuna inversione speculare nella fase di

fotoincisione.

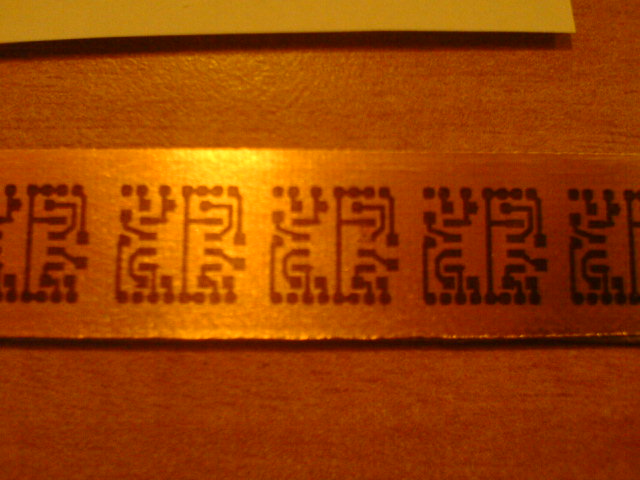

Dopo al fase di sviluppo dovremmo vedere quanto visibile in

questa foto in cui si e' deciso di produrre almeno una striscia di stampati al

fine di ottimizzare l'utilizzo dei supporti standard autoimprimenti 100x160mm.

Come di consueto

la striscia larga circa un centimetro e mezzo viene tagliata dalla basetta

disponibile usando la classica forbice da lamiera comunemente chiamata cesoia .

Procuriamoci

dei componenti smd

Come primo passo procuriamoci GRATUITAMENTE

dei componenti smd. Ogni vecchia scheda, anche non

funzionante, che abbiamo a casa e' una vera e propria miniera di componenti,

quasi inesauribile ed in grado di darci, a seconda di quanta pazienza mettiamo

nella ricerca, quasi qualsiasi componente.

Nel video che propongo per primo vediamo

come procurarci delle minuscole resistenze con package 0805 del valore che ci

interessa.

Procuriamoci un normale tester e la prima

scheda madre di PC bruciata che ci viene in mano.

video:

identificare i componenti smd da recuperare.

Riassumendo, nel video vediamo che con il

tester in ohm posto in fondoscala 20k, andiamo a

puntare su tutte le resistenze che vediamo in giro, tenendo presente che

alcune potrebbero dare misurazioni diverse dal valore indicato dato che queste

sono inserite nel contesto di una rete elettrica che a priori non conosciamo.

In linea di massima pero' il valore letto sara' esatto o fortemente indicativo.

video:

dissaldare i componenti smd senza distruggerli.

Alcune immagini

di fonte internet, che vediamo qui sotto, chiariscono la forma, l'aspetto e le

dimensioni di questo componente resistivo.

Per

standardizzare un po', si tende a distinguere la componentistica per colore,

difatti (almeno per le prime esperienze) i

componenti della forma sopra mostrata di colore nero saranno di certo

resistenze, mentre quelli grigi potrebbero (sempre in prima grossolana

approssimazione) essere dei condensatori smd. Attenzione che questa non e' ne

una regola ne una verita' ma solo un aiuto per un primo approccio.

E' comunque

evidente, usando un tester quando il rettangolino nero invece di essere una resistenza

sia un diodo.

Le resistenze di

questo tipo sono generalmente in grado di dissipare 1/8 o anche 1/4 di watt.

Ovviamente il

codice colori per leggere il valore perde ogni significato dato che non vi

sarebbe assolutamente lo spazio per riportalo nel corpo della resistenza, ma

per chi avesse gli occhi buoni , o fosse munito di una

buona lente, segnalo che sulle resistenze da 10K che abbiamo staccato durante

le riprese c'e' stampigliato il numero 103 che interpretiamo come 10 seguito da

tre zeri, ovvero 10k.

Analogamente per

i condensatori con package 0805. Vediamo l'aspetto del tipico condensatore

ceramico da, ad esempio, 100nF.

condensatore

smd 0805.

Per quanto

riguarda i transistor in smd, saranno facilmente distinguibili

dato che ovviamante hanno tre reofori e non due come le resistenze i

diodi e i condensatori.

Il tipico transistor smd ha l'aspetto che vediamo nella figura qui sotto.

Transistor

smd "sot".

Si tratta del

classico package sot-23. La sigla SOT significa small outline

transistor. Per capire,

una volta recuperato il componente, se e' funzionante e dargli una prima

identificazione sommaria, colleghiamoci tre filetti di tipo wrap ai terminali e

infiliamo letteralmente a caso nelle boccole di test hfe del nostro multimetro.

Se una delle varie combinazioni ci restituisce un valore di hfe allora abbiamo

scoperto se abbiamo davanti un PNP e un NPN, se

funziona e ovviamente quanto guadagna.

Queste

informazioni ci sono abbastanza sufficienti per

costruirgli attorno una rete di polarizzazione smd e fissare il punto lavoro.

Per

approfondimenti su questo tema vi rimando alla mia pubblicazione "beginner

BJT" pubblicata su grix.

Se questa prova

non dovesse dare alcun risultato sul display del tester non significa

categoricamente che il componente e' rotto ma indica che sicuramente non e' un

transistor bjt, difatti il medesimo package e' impiegato per i regolatori di

tensione, per i mosfet, e addirittura per certi diodi controllati o zener.

Vediamo ad

esempio un diodo denominato SOD small outline diode.

Diodo smd

"sod".

Benche' il diodo

smd disponga di due reofori, il footprint del CAD potra' essere il medesimo

delle resistenze 0805.

Faccendo un

accenno al costo del materiale nuovo, sappiate che sono molto economici e che

non ha nessun senso comprare il singolo esemplare, ad esempio uno stock di 100

resistenze 0805 costa al dettaglio 0,90 euro, ma comprati in internet a

confezioni di 5000 il prezzo si contiene nell'intorno di 6 euro compresa la

spedizione.

Saldature dei componenti smd

La parola d'ordine, per chi

per la prima volta si cimenta con l'SMD e' "no

fear!!!" ovvero niente paura. Al contrario di quello che si puo' pensare

di primo acchitto non solo e' possibile ma addirittura divertente e con il

tempo che passa indispensabile. Dobbiamo innanzitutto autoconvicerci che e'

possibile saldare smd anche con cio' che abbiamo in casa senza dover comprare

particolare strumentazione, e che alla fine ci risultera' anche piu' economico.

In linea di principio potremmo, e lo

dimostrero' con i video che seguono, saldare questi minuscoli componenti con a stessa tecnica che abbiamo usato fino ad oggi con i

PTH (pin through the holes) ovvero senza flussanti, senza trecciole,

e senza altre tecniche a aria calda ecc. ecc.

Vediamo subito il video che vale piu' di

cento righe scritte!!!

video: saldatura di esempio nel PCB della Micro-GT nano.

La resistenza

saldata durante la ripresa video.

Si procede poi alla saldatura degli altri

componenti. La prassi dice di saldare prima i circuiti integrati e poi gli

altri componenti anche se in questo caso, a scopo ditaddico, abbiamo saldato

prima la resistenza di pullup.

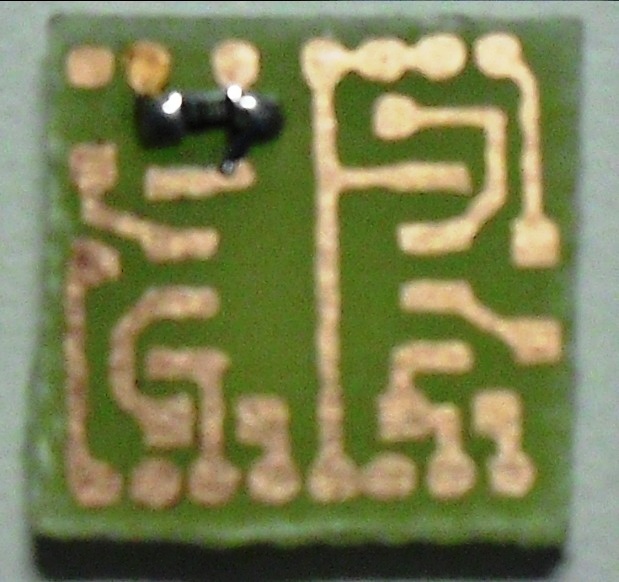

L'aspetto finale della Micro-GT nano,

completamente assemblata e' nella sottostante foto in cui i vari dipositivi di

controllo e uscita, leggasi pulsanti, e led, nonche' la batteria di

alimentazione e il buzzer non sono alloggiato nel pcb stesso.

Questo e' normale dato che

I numerosi fili che vediamo uscire dal PCB

vanno ai pulsanti e ai led di segnalazione oltre che ovviamente

all'alimentazione.

Il filo rosso che si intravede nel lato

sinistro andra' al positivo della batteria mentre i neri costituisco la massa

quindi altre al negativo della batteria anche i ritorni comuni dei catodi dei

led, dei pulsanti e il negativo del buzzer.

Micro-GT nano

10x10mm, con assemblate tutte le R, transistor e i

diodi dello schema.

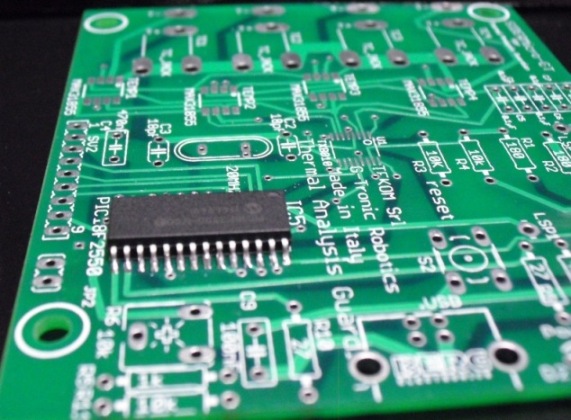

Nel prossimo video vediamo le saldature

manuali effettuate sul PIC smd montato sul progetto SiderMicro-GT che non sara'

mai pubblicato perche' venduto ad una azienda

commitente. Accenno solo al fatto che si tratta di un controllo

muticanale per analisi termiche ad alte temperature.

Video:

saldatura di un chip smd con saldatore tradizionale.

La fase di ispezione delle saldature la

effettuiamo usando un monocolo per applicazioni micro meccaniche. Nel video

successivo vi presenta questo oggetto Giuliano Gentili, conosciuto su grix per la sua recente pubblicazine "controllo di livello"

con

Video:

ispezione saldature eseguite.

L'immagine ad alta risoluzione che vediamo

qui sotto mostra il lavoro finito con le saldature effettuate in primo piano.

Sviluppo del firmware dedicato.

La programmazione avviene

usando il compilatore Hitech, adottato dalla MicroChip ed integrato

nell'ambiente dalla casa stessa. La creazione del progetto, con tutti i suoi

passi, e' descritta nel capitolo 1 del corso online Let's GO PIC!!!, quindi non viene rispiegata adesso, si segnala solo che

al paso in cui si definisce il compilatore da usare va selezionato "hitech

universal tool suite" perche' comprende anche la famiglia

Creiamo quindi un progetto, utilizzando

"project wizard", facendo attenzione di selezionare il device 12F629

e inserendo i file delay.h, delay.c, always.h e il file Rfid_sorrentino che vi

siete creati facendo copia incolla con il sorgente

"C" che posto qui sotto.

La finestra del progetto, all'interno dell'ambiente Mplab dovrebbe quindi avere l'aspetto che vedete in questa immagine.

Facendo una breve divagazione, che funga

anche da ripasso o da breve introduzione al linguaggio per quei lettori che non

abbiano letto i 25 capitoli precedenti, esporro' alcuni concetti fondamentali

della programmazione.

In linguaggio ANSI C, si distingue tra file contenenti il sorgente

e le funzioni salvando il file stesso con estensione “.c”

e i cosi detti file di intestazione (detti file header) salvati con estensione

.h.

Gli header contengono le

definizioni di quei costrutti che non sono nativi del linguaggio C propriamente

detto ma delle sue varie distribuzioni come appunto la versione rilasciata da

Hitech ed integrata nella piattaforma MpLab dedicata alla programmazione dei

Microcontrollori.

Non avrebbe senso per una ANSI C standard un costrutto del tipo GPIO1 e simili

dato che questo si riferisce direttamente a un pin di controllo digitale del

micro controller stesso.

Gli header sono quindi

quelle estensioni del software di base che permetteranno di compilare

correttamente tutti quei comandi che fanno riferimenti a registri

interni e periferiche del microcontrollore.

Secondo questa filosofia

non esiste un limite all’espandibilità’ del linguaggio dato

che in mancanza di uno specifico comando o funzione che lo implementa il

programmatore esperto puo’ procedere alla customizzazione implementandolo.

I file header

costituiscono una sorta di macro espansione del codice sorgente contenuto nei file sorgenti .c dato che

durante il passaggio di linking effettuato dal compilatore il contenuto di

questi file viene sostituito alla riga che lo chiama in causa con la direttiva

al preprocessore indicata sotto.

#include “delay.h”

Questa riga viene

sostituita con tutto il codice contenuto nel file delay.h per quanto esteso

esso sia.

Analisi del sorgente.

Procediamo all’analisi del

codice sorgente da cui, dopo la fase di compilazione si ottiene il file .hex

ovvero il file esadecimale da riversare nella memoria flasch del

microcontrollore con l’ausilio del programmer Micro-Gt mini.

Aggiungiamo

solo poche fondamentali premesse:

//

identifica che quanto scritta alla sua destra e’ un commento ed e’

ignorato dal compilatore

// GPIO identifica un

particolare pin del microcontrollore 12F629 prescelto

//TRISIO definisce la

direzione del segnale nei pin di I/O ovvero se sono input o output

// le parentesi graffe {}

indicano inizio e fine di un corpo di una funzione

//le parentesi tonde ( )

indicano un elenco di parametri da passare ad una funzione

//while indica al processore di eseguire il suo corpo tra graffe fintanto che e’ verificata la condizione

//tra parentesi tonde, ad esempio while(1) {} rappresenta un ciclo

infinito dato che 1 e’ sempre vero.

//ogni riga di comando

finisce con ;

//

/* e */ rappresenta un commento che puo’ comprendere piu’

righe

//

#include e’ una direttiva al preprocessore che impone la sostituzione

della riga stesso con il file

// che viene indicato

subito dopo, esegue quindi una macro espansione del codice.

//

#define A B sostituisce in tutto il sorgente alla variabile B l’etichetta

mnemonica A

// char definisce una

variabile a 8 bit che puo’ contenere sia un intero che un vero e proprio carattere

Sorgenti del firmware

/*********************************************************

*

Progetto 12rfid-Sorrentino

*

*

PIC12F629

*

*

ing.Marco Gottardo - Mirko Musto

*

*

13/Aprile/2012

*

*

Piattaforma

Micro-GT

nano

*

*

simulabile in REALPIC

simulator

*

*

resistenze di PULLUP (normal 0 ->pressed 1 *

*********************************************************/

#define _LEGACY_HEADERS

//definisce macro da versione 9.81 del compiler Hitech

//permette la definizione dei

fuse all'interno del sorgente

#include <pic.h>

//definisce

i registri interni del PIC per conoscena del compilatore

//parentesi angolari perche' si trova in cartella include

#include <htc.h>

//permette l'uso delle routine di interrupt

#include "delay.h"

//permette l'uso dei temporizzatori con cicli di attesa

#include "settaggi.h"

//definisce

le impostazioni delle porte in ingresso o uscita

//definisce anche lo stato delle altre periferiche associate

#define P1

GPIO0 //Pulsante di comando di

accensione dell'Rfid

#define P2

GPIO3 //non puo' essere uscita per limitazioni

hardware, assegna il pulsante P2 al pin 4 del PIC

#define

LED_green GPIO4

//assegna il LED verde al pin 3 del PIC

#define

LED_red GPIO2

// assegna il LED rosso al pin 5 del PIC

#define

LED_blu GPIO5

//assegna il led blu (oppure bianco) la pin 2 del PIC

#define

Rfid

GPIO1 //assegna il comando do accensione

dell’RFid al pin 6 del PIC

//Macro di configurazione

dei bit di impostazione primaria detti fuse

__CONFIG(UNPROTECT & BORDIS & MCLRDIS & PWRTEN &

WDTDIS & INTIO); //oscillatore interno a 4 Mhz

char t=0x00; //definizione e inizializzane a zero della variabile

t

void allarmeON(); //predichiarazione della funzione di accensione

dei LED dell’interfacci HMI

void allarmeOFF(); //predichiarazione della funzione di spegnimento

dispositivo R-Fid

void main() { //inizio del programma principale che cicla

automaticamente

TRISIO

= 0x09; //definisce, con il meno significativo a destra

output I pin con 0 e input I pin con 1 nel binario 1001

//le prossime righe

definisco le impostazioni di base del micro prima di eseguire il ciclo

LED_red = 0x00;

//partenza con Led rosso spento

Rfid =

0x00; //partenza con R-Fid spento

LED_green = 0x00; //partenza con led verde spento

LED_blu = 0x00; //partenza con

led blu spento

CMCON = 0x07;

//comparatori analogiciinterni disabilitati per non influenzare le uscite

digitali

VRCON = 0x00;

//riferimenti nulli ai comparatori

WPU = 0b000011;

//abilita resistenze di pull-up interne dove vale

1

OPTION =

0x00;

INTCON = 0x00; //preset del vettore

di

interrupt

IOC = 0X00;

DelayS(1); //attende 1 secondo prima di proseguire per

stabilizzare le impostazioni

while(1)

{

//inizio ciclo infinito da cui non si esce a meno di uno spegnimento hardware

if(P1==0){while(P1==0){DelayMs(250);//controllo

pressione P1 con antirimbalzo

t++; //incrementa di uno la variabile di

conteggio eventi

if(t>=9){ se la variabile e’ minore di 9 allora….

if(Rfid==0){allarmeON();}

//se il tag rfid era spento lo accende

else{allarmeOFF(); //altrimenti lo spegne

if(LED_green==1) LED_green=0; //se il led verde era

acceso allora lo spegne

}

while(P1==0){DelayMs(250);} //se e’ premuto il tasto

P1..con un ritardo che impedisce I rimbalzi meccanici

}

}

t=0x00;} //resetta la variabile di

conteggio

if(P2==0){while(P2==0){DelayMs(250); //controlla il

tasto P2 e verifica che non ci siano rimbalzi

t++; //incrementa la variabile di conteggio

if(t>=2){if(Rfid==1){LED_green=!LED_green;}

while(P2==0){DelayMs(250);}}

}

t=0x00;}

} // end del while(1)

ovvero fine del ciclo infinito

} //end main ovvero fine

del programma principale

void allarmeON(){char conta=0x00; //inizio routine di lampeggio del led

blu

Rfid=0x01;

while(conta<=2){LED_blu=0x01; //accensione

del LED blu (oppure bianco)

DelayMs(150);

DelayMs(150);

LED_blu=0x00; //spegnimento del LED blu (oppure bianco)

DelayMs(150);

DelayMs(150);

conta++;

//incrementa conteggio dei lampeggi

}

} //fine routine di lampeggio del led blu (oppure

bianco)

void allarmeOFF(){ Rfid=0x00; //inizio routine di spegnimento del

dispositivo R-fid e delle sue segnalazioni mostabili al LED rosso

LED_red=0x01; //accensione del LED rosso

DelayMs(250); //attesa

DelayMs(250); //attesa

LED_red=0x00; //spegnimento del LED rosso

}

.Da questo link puoi scaricare il

firmware gia' compilato ovvero il file hex -> download file hex

La fase di

simulazione.

Prima di procedere alla

messa in produzione di un progetto e’ d’obbligo eseguire una simulazione

approfondita e dettagliata della funzionalita’ di almeno un prototipo sia

relativamente al firmware che all’hardware.

La simulazione del

firmware può avvenire utilizzando più strumenti di cui citiamo solo quello ufficialmente

indicato dalla casa costruttrice del microcontrollore, il proteus e uno piu’

leggero ma semplice ed intuitivo chiamato RealPic simulator.

Per il test del firmware

sviluppato useremo la versione demo di RealPic

simulator.

L’icona di lancio del progetto precedentemente salvato e’ la seguente.

Strumento di simulazione software Realpic simulator

Scarica il progetto di simulazione RalPic

Una volta lanciato il

programma Realpic simulator si possono

verificare due distinte situazioni, la prima che si sia lanciato a partire

semplicemente dall’icona di lancio e quindi ci si trova nella situazione di una

attivazione “neutra” dell’ambiente, mentre se lo abbiamo lanciato usando il

file rpp (Real pic project, scaricato dal link sovrastante, che presume che

realpic sia istallato nel vostro PC) la cui icona e’ rappresentata

nell’immagine troveremo il file hex precaricato e le impostazioni dei device

visual preconfigurate.

Affinche' il lancio del

simulatore sia precaricato corretamente e' bene che i

due file scaricati (hex e rpp) si trovino nella medesima cartella.

Supponendo che non

abbiamo a disposizione il il file .rpp procederemo

come segue.

La prima azione sarà quella di selezionare il corretto microcontrollore agendo sull’apposito menù a tendina.

.jpg)

impostazione del corretto microcontroller nel

simulatore

Successivamente si deve impostare la frequenza di clock relativa alla velocità di esecuzione del programma da parte del core del controllore reale e della velocità del controllore emulato, nel caso specifico selezioneremo 4Mhz anche se avremo il clock interno ovevro non monteremo il cristallo di quarzo per la ragione che lo spazio disponibile per il supporto pcb e’ davvero limitato.

.jpg)

selezione delle velocita’ di

esecuzione reale e simulata del programma

Dopo avere selezionato

processore e velocità di esecuzione sarà possibile caricare in sequenza il file

.hex e gli oggetti visual che mi rappresentano l’I/O

del micro controller.

Il programma potrà essere

eseguito correttamente solo dopo che gli oggetti di controllo visuale saranno

stati configurati coerentemente con il programma

da eseguire.

E’ intuitivo che ad un

pulsante dovremmo assegnare un ingresso del PIC e non una uscita

predefinendo anche quale sarà l’azione di questo pulsante.

Per ragioni di protezione

dai disturbi elettromagnetici di ambiente e’ necessario che i pulsanti sia

configurati in logica negata, ovvero vera’ ritenuto un comando valido una

transizione dallo stato logico alto allo stato logico basso.

La situazione descritta

viene presentata come normal 1 -> pressed zero

Vediamo nella prossima

immagine come configurare i pulsantil abbinandoli al giusto pin di I/O e

all’azione da eseguire.

.jpg)

assegnazione dei pulsanti virtuali

ai corretti pin del micro controller

.jpg)

configurazione dell’azione dei

pulsanti virtuali

In maniera analoga a

quanto fatto per gli ingressi operiamo per

impostare le uscite decidendo che la segnalazione che ci interessa e’

semplicemente l’azione dell’HMI (human machine interface) costituita dalle spie

LED codificate.

Lo strumento adatto e’

disponibile in Realpic simulator come vediamo nella prossima immagine.

I LED virtuali potranno assumere

anche i corretti colori indicati sul diagramma corsa tempo precedentemente

esposto.

Dopo avere selezionato il

LED rosso nella barra degli strumenti visual si procede per trascinamento

nell’area di lavoro e alla successiva configurazione a cui si accede cliccando

con il tasto destro del mouse nel primo led verde.

L’azione comporterà

l’apertura di un menu a tendina con varie possibilità di scelta come in figura.

.jpg)

impostazione delle uscite digitali

virtuali

Definiamo

l’indirizzamento dei pin sul LED, bastera’ impostare il primo come GPIO 0 e

successivamente selezionare dallo stesso menu l’opzione “Next follow” passando

il parametro “down”. Automaticamente verranno impostati tutti i LED da GPIO

Potremo

poi cliccare su Led Color e definire i colori come indicati sul diagramma corsa

tempo.

Inseriamo

quindi due segnalatori acustici “buzzer” anche se il nostro progetto ne

presenta solo uno, questo perche’ sara’ possibile

indirizzarli ad un solo pin di uscita e la presenza dei due avra’ una

funzionalita’ finale analoga ad un unico buzzer connesso in locica OR DL Diode

Logic.

Dopo

aver trascinato i due buzzer procediamo al loro indirizzamento.

.jpg)

indirizzamento del buzzer simulato

Dopo

avere eseguito tutte le impostazioni previste il simulatore avrà l’aspetto

mostrato nell’immagine, in cui i LED gialli rappresenteranno solo l’eco

hardware dello stato dei pulsanti di ingresso.

.jpg)

RealPic simulator impostato per la simulazione del firmware

Eseguire la simulazione con RealPic

Dopo

avere correttamente impostato il simulatore come mostato al paragrafo

precedente si dovra’ procedere all’esecuzione del ciclo macchina agendo sui

pulsanti virtuali e valutando la correttezza delle risposte sull’HMI

simulata nei LED colorati.

Con

il diagramma corsa tempo alla mano proviamo tutte le

condizioni possibili di funzionamento eseguendo anche quelle manovre che

potrebbero mettere in crisi la logica programmata.

La

risposta del simulatore deve in ogni caso rispettare il diagramma corsa tempo.

Accendiamo

il processore virtuale cliccando nel triangolo verde che lancia in esecuzione

il firmware.

Sequenza di azioni da eseguire:

- cliccare in maniera rapida e

casuale su P1 -> non deve succedere nulla

- mantenere cliccato per

t>2,5 sec P1 -> il sistema risponde con tre lampi rapidi sul LED blu

e contestualmente emette tre squilli sul buzzer. Il Tag Rfid si

accende e lo stato e’ segnalato con GPIO1 che rimane acceso fisso.

- provare delle pressioni

casuali e brevi su P1 -> non succede nulla, nessun cambio di stato

- agendo su P2, quando R-Fid

e’ acceso -> ad ogni fronte di discesa cambia di stato il LED verde. Se

R-Fid era spento non succede nulla.

- Premendo per

t>2,5 secondi P1 -> si spegne il Tag Rfid e

lo spegnimento e’ segnalato con un’azione monostabile di 0,5 secondi sul

LED rosso. In questa situazione qualsiasi pressione dei pulsanti per un

tempo t<2,5 secondi non ha alcun effetto.

Dai test effettuati sul

firmware in maniera simulata con RealPic Simulator nella giornata del

Vediamo il filmato in cui si testa il firmware con la piattaforma Micro-GT versatile IDE.

video: collaudo del firmware su piattaforma Micro-GT

versatile I.D.E.

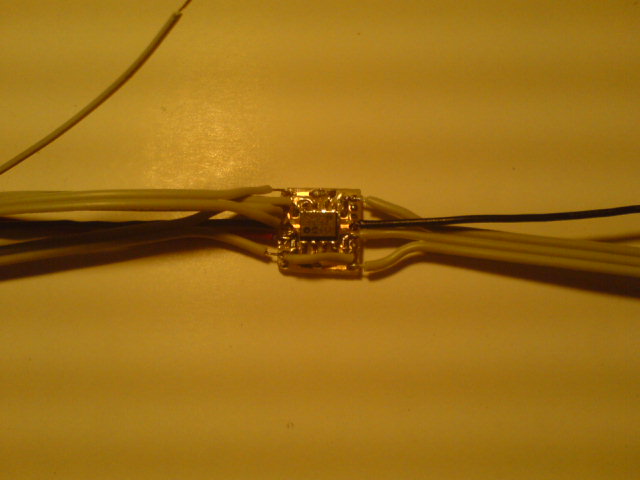

Come flaschare

il PIC smd.

Come possiamo vedere

dalle immagini sovrastanti,

La domanda che sorge

spontanea e', sara' possibile programmare un pic SMD con questa piattaforma?

Dato che l'architettura interna e' identica la programmazione deve essere

uguale, si tratta quindi di "accrocchiare" alla meno

peggio un sistemino che addatta le piedinature.

La soluzione che ho

pensato e' semplice e si e' dimostrata efficace, e' bastato collegare dei

tratti a 4 conduttori flat su ogni lato del PIC lunghi

circa

Nella foto sottostante vediamo il collegamento.

interfacciamento del PIC smd con il programmer.

Una volta espansi i pin

prolungandoli con il cavetto flat possiamo connettere il device allo zoccolo

texttool della Micro-GT IDE avendo l'accortezza di allinearlo alla parte bassa

dello zoccolo. Questo avvertenza serve per non

trovarci con segnali fissi quali l'alimentazione su pin sbagliati di questo

housing. Fatto questo colleghiamo il cavo ICSP come indicato nel data book del

12F629.

Per chi possiede uno starter kit della MicroChip bastera' collegarsi come si vede nella prossima immagine.

Se usate il programmer

della figura sovrastante, andate sul menu' device di MpLab e selezionate

12F629.

Non dovrete preoccuparvi

del settaggio dei fuse perche' come potete vedere dal

sorgente sono gia' settati correttamente a livello firmware tramite la riga di

codice:

__CONFIG(UNPROTECT & BORDIS & MCLRDIS & PWRTEN &

WDTDIS & INTIO); //oscillatore interno a 4 Mhz .

MpLab riconosce i programmer in questo menu':

Le

fasi successive sono:

1)

caricamento del file .hex nella memoria del PC

2)

riversamento del programma dalla memoria del PC all'area flasch del PIC.

Il punto 1) si esegue da "file"

-> "import", questa e' l'unica e corretta maniera per caricare un

file hex. Vedrete aprirsi una finestra di

esplorazione. Navigate nelle cartelle fino a trovare il file che volete

caricare e fate doppio click.

Una volta che il file hex e' caricato in RAM, allora accendete il programmer agendo su:

Se il sistema risponde vedrete accersi le icone di manipolazine della flasch eprom a cura del programmer, ovvero queste:

Agendo sulla

terza icona inizia il trasferimento del file alli'interno del PIC. Vedrete il

flusso di dati scorrere nell'angolo in baso a sinistra

con un puntatore che mostra la riga di memoria in fase di programmazione. Se

tutto va bene il sistema risponde OK, se qualcosa va storto vi dice che le

righe della memoria del PIC non risultano uguali alle righe del programma hex

che avete in memoria RAM del computer.

Personalmente uso

Integrazione della Micro-GT nano con lo

chassy.

Diamo ora uno

sguardo alla parte di competenza di Mauro Sorrentino (ora dott. Sorrentino ..hehehe).

Usando un CAD 3D ha sviluppato lo chassy che possiamo vedere nella foto sottostante.

Vediamo una foto dell'assemblaggio della Micro-GT nano all'interno dello chassy.

Dimensioni comparate con la batteria CR3220. I pulsanti sono i classici "omron" da stampato.

Nella foto sono messi in evidenza i cavi di alimentazione positiva e negativa dalla batteria, e il cavo nero che collega i catodi comuni dei LED. Queste saldature sono state fatte da Mauro e devo dire che date le ridotte dimensioni e che si tratta di prime esperienze, si possono considerare un buon lavoro.

Il pulsante di accensione agisce sul LED indicato in questa figura come previsto dal diagramma corsa tempo posto al all'inizio dell'articolo.

Vediamo la risposta del sistema su questo LED come nella prossima immagine.

Lo spegnimento viene invece segnalato nel led Rosso nella prossima foto.

La segnalazione rimanente è quella che segnala l'azione acustica sul buzzer, si veda sempre il diagramma corsa tempo. Questo Led sarà giallo o bianco come quello montato in questo prototipo.

Non ci resta che presentare una visione di insieme del dispositivo terminato.

vista

frontale del dispositivo "Balia" disegnato da Mauro Sorrentino e che

contiene

Vista di insieme del dispositivo.

Nell'immagine seguente leggiamo la pagina introduttiva dei ringraziamenti nella tesi di Mauro.

Scarica la

relazione tecnica/tesi di Mauro sorrentino -> Download tesi Sorrentino.

Ora sta a voi sbizzarirvi

con altre creazioni per la nuova nata Micro-GT nano.

Voglio ricordarvi

che esiste una paginetta dedicata solo a questa piattaforma che si trova all'indirizzo

http://www.gtronic.it/community/community.html

Ogni vostro

intervento sara' graditissimo.

Un ringraziamento

a tutti gli amici che compaiono nei video postati con questo articolo come

Mirco, Marco Visentini, Alejandro.

un augurio di serenita' e salute a tutti voi

che avete letto questo articolo. Un augurio speciale va Mauro Sorrentino

affinchè possa avere una lunga e serena carriera iniziata questa settimana con

la sua laurea con un meritato 110 e lode.

Marco.

![]() This opera

"Let's GO PIC26!!! SMD no fear

This opera

"Let's GO PIC26!!! SMD no fear

appendice.

E quando non si giocattola con

l'elettronica cosa si fa? I pochi momenti che

ci restano liberi li passiamo tra amici in quella grande citta' universitaria

che e' Padova.

E' una citta' sempre giovane e piena di

movimento.

Sono molto famosi i mercoledi' universitari

a base di spriz ! un intruglio rosso leggermente

alcolico che si usa tenere in mano mentre si chiacchera in una delle numerose

piazze o nell'affollatissimo getto.

Uno dei punti di ritrovo e' anche il bed

and brekfast della nostra amica Jenny dove ci si puo' anche lanciare in uno

spensierato karaoke.

Ecco la nostra amica Jenny che alle tre di notte ha ancora la forza per cantarci una canzone:

jenny del

B&B William

Il sito web del

bed and brekfast di jenny lo ha realizzato Marco Visentini ed e' visibile

all'indirizzo: http://www.bb-yewilliam.it/

Personalmente

credo sia il posto migliore dove passare un weekend con gli amici o con la

famiglia se ci si trova a Padova di passaggio o in visita turistica.

Siamo a pochi metri dalla stazione quindi e' anche comodo da raggiungere.

....ed anche oggi ho fatto quasi mattina !

Marco G as

ad.noctis