L’ing. Marco Gottardo Ph.D. è docente certificato Siemens SCE ed è stato autorizzato a rilasciare attestati di frequenza che riportino il logo Siemens SCE che gli allievi potranno esibire a CV.

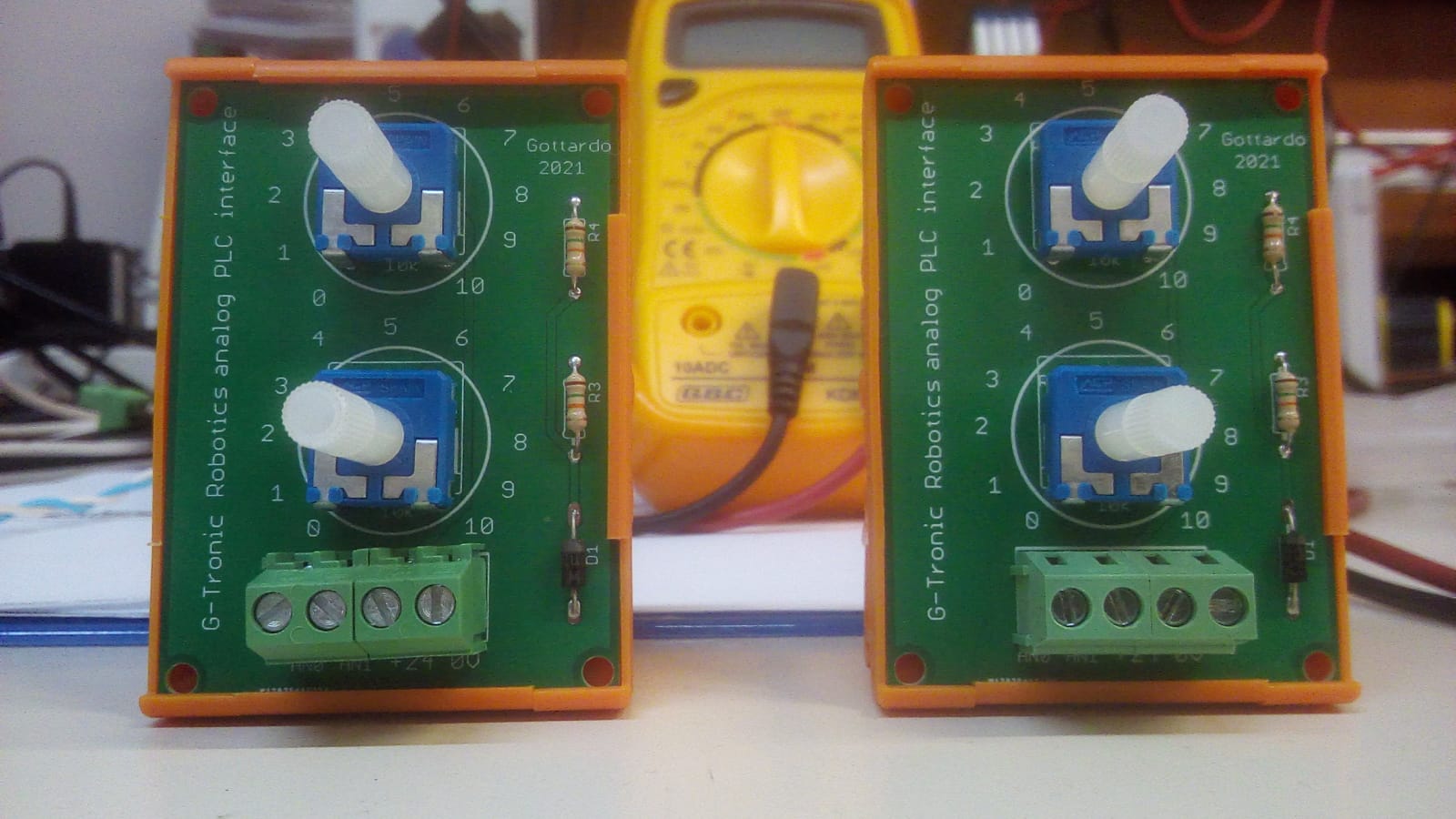

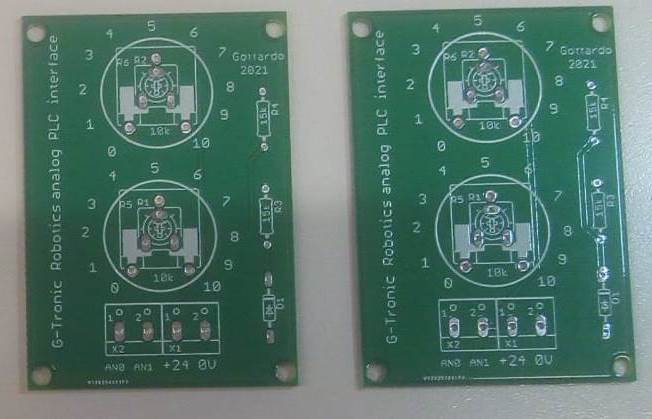

Interfacce per PLC a basso costo di nostra produzione.

Proponiamo una serie di interfacce, utili per la didattica, utilizzate in molti degli esercizi scaricabili in formato ZAP dall’elenco che trovate a fondo pagina. L’obbiettivo è quello di aiutare le scuole italiane fornendo materiale a bassissimo costo e alta applicazione, ad esempio simulatori analogici, pulsantiere digitali facilmente configurabili NC e NA, display a 7 segmenti, inversioni di marcia per motori DC o motori stepper ecc. E’ possibile richiedere i soli stampati in modo che gli studenti facciamo esercizio di assemblaggio elettronico e siano costretti ad analizzare gli schemi elettrici. Le interfacce sono identificabili per nome o per numero di produzione. Le spedizioni si effettuano con posta tradizionale una volta alla settimana.

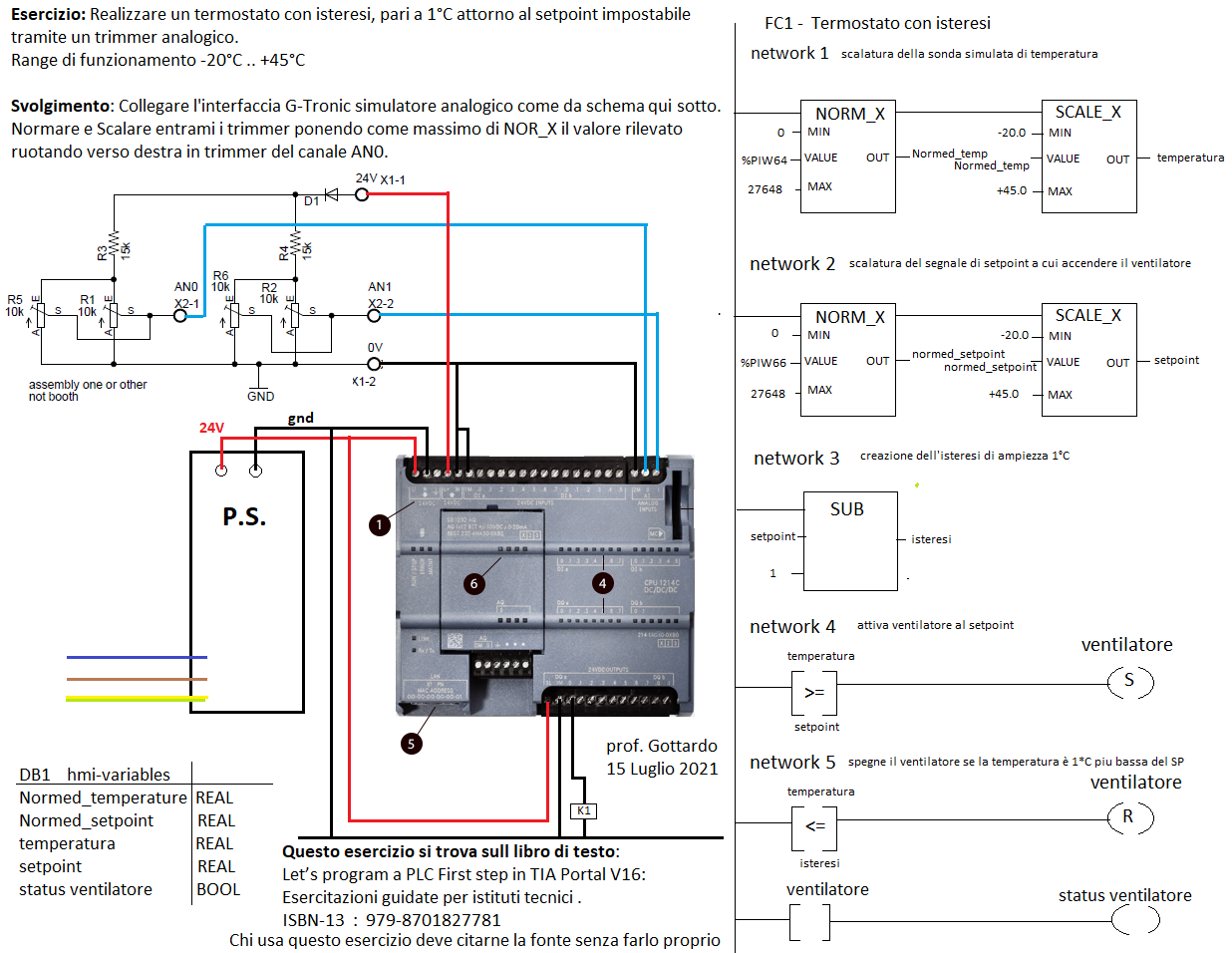

PLC interface n° 1 – Analog PLC interface

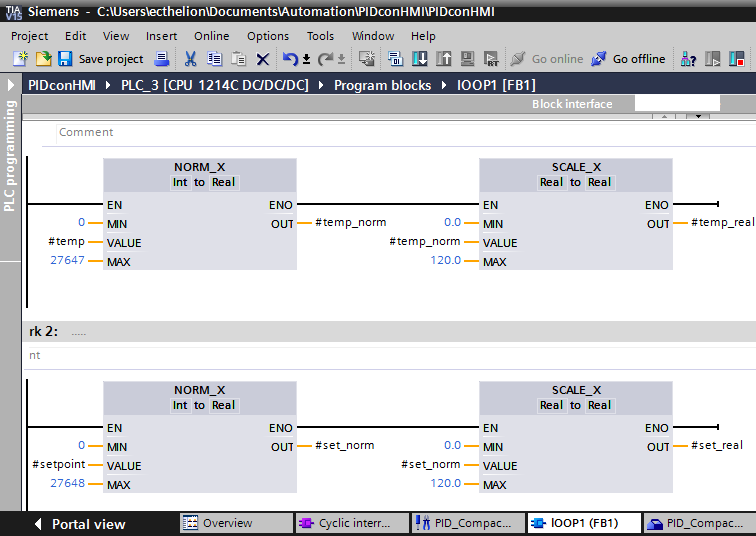

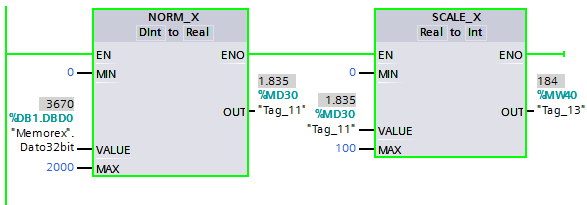

Interfaccia pensata per S71200 ma abbinabile a qualunque PLC anche non Siemens, che produce su due canali 0..10V (circa – da scalare con i comandi NORM_X e SCALE_X, come nei numeri esempi disponibili in questa pagina. Ogni PLC dei laboratori scolastici dovrebbe esserene fornito. Esercizio tipico: Termostato con isteresi, il primo potenziometro simula la donda di temperatura, il secondo imposta il setpoint. Il costo del solo circuito stampato è di 5€ compresa la spedizione.

E’ possibile richiere esemplari assemblati solo in caso di disponibilità del materiale per l’esecuzione. Semplifica il collegamento agli ingressi analogici, protetto dalle inversioni di polarità. Scarica l’immagine sottostante per vederla a risoluzione normale, con esempio di applicazione “Termostato con isteresi” ottimale come tema d’esame.

Nell’immagine due esemplari del solo circuito stampato, dimensione 48mm x 67mm come previsto per il porta scede weindmueller a un modulo per guida normalizzata Omega DIN.

| Esempio corso PLC prof Gottardo. (clicca per vedere il video su youtube)

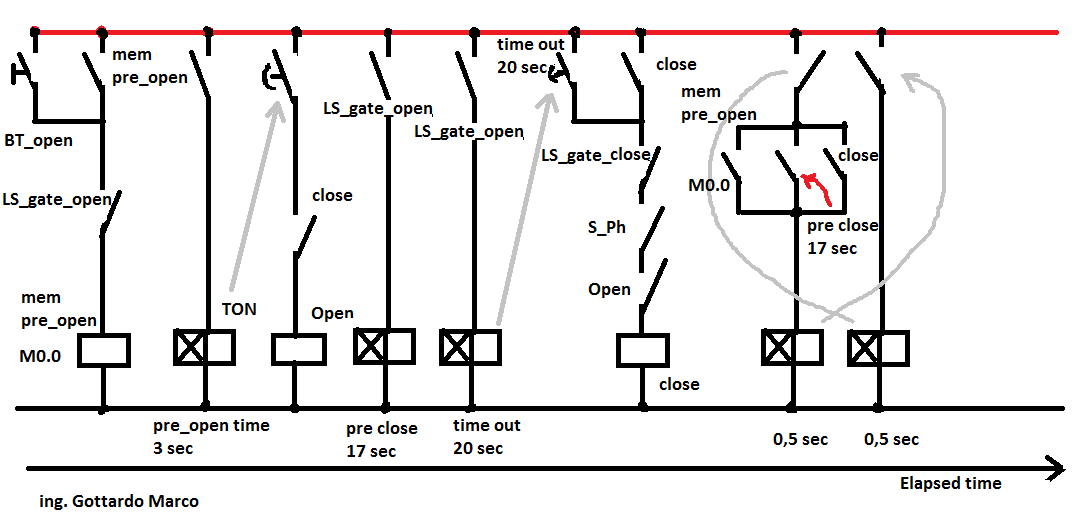

Esempio cancello a scorrimento degli allievi. Libro di testo copertina morbida A4 Prezzo www.amazon.it € 41,94 Spesso sono attive offerte Amazon e il costo scende a 28€ circa. Nota bene, Docenti (con carta docente), allievi con APP18 o bonus cultura spesso possono avere il testo gratis (vedi offerte di Amazon quando attive). |

|

Let’s program a PLC!!! (edizione 2024)

ISBN: 979-8873452231

|

Il libro di testo destinato ad essere il riferimento per gli ITIS, IPSIA e l’università’. strumento immancabile per l’autodidatta e i corsi di formazione

.E’ il più completo e nello stesso tempo semplice ed efficace disponibile nel mercato. Gratis con carta del docente, App18, Bonus cultura a condizioni Amazon. Questo libro, edito nel 2024, è l’evoluzione verso le nuove piattaforme software e nuove tecnologie delle reti di PLC. BASATO SU TIA Portal V19. Concentra la trentennale esperienza nel campo maturata dall’autore e sostituisce la precedente edizione del 2022 già molto nota e apprezzata dal pubblico. Una nuova impaginazione e la successione con cui si presentano gli argomenti sono ottimali sia per l’apprendimento scolastico sia per autodidatta portando le conoscenze a livello professionale. L’impiego di sistemi HMI programmati tramite WinCC connessi in Profinet e Profibus completa la preparazione del tecnico. Solida presentazione del motion control per V90 brushless e G120 MAT. Ogni argomento è corredato di numerosi esercizi sia completamente svolti che proposti. Nella sezione programmazione avanzata si interfaccia un motore asincrono trifase a un convertitore statico, inverter, aprendo la strada a tutte le applicazioni reali. Fondamentale il capitolo sulla normalizzazione dei segnali analogici.

|

New from autumn 2017: PLC programming for foreigners in Italy. Lectures aimed at preparing specialized programmers operating all over the world.

Practical and theoretical contents. Many laboratory tests on Siemens systems. A certificate of attendance will be issued in English. Italian graduate, doctorates and postdoc will also admitted to participate. Video demo

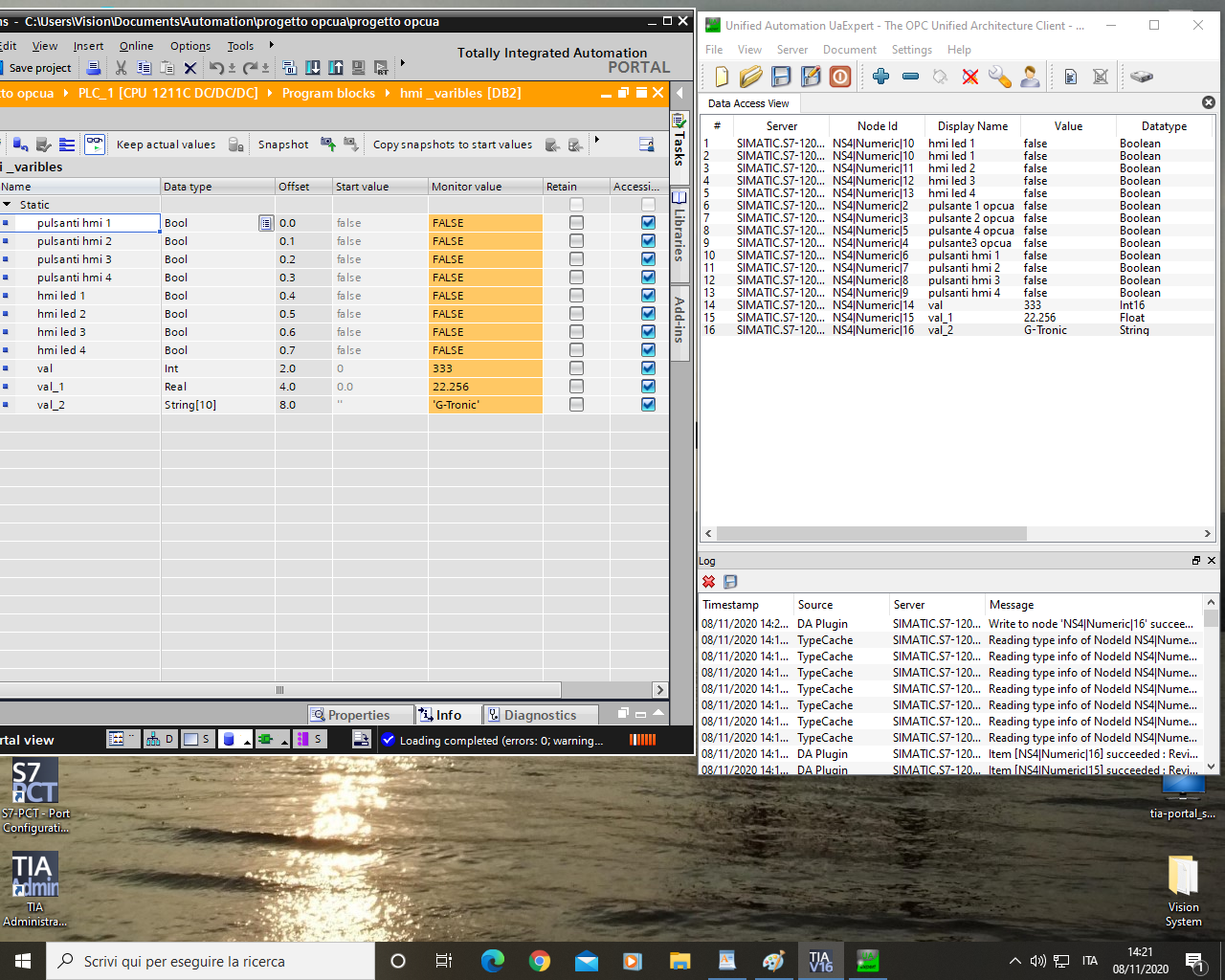

OPC UA esempio CPU211C V4.4 – KT400 basic – Cliente OPC su computer.

- Gestione OPC UA con Siemens and Unified UaExpert

- OPC UA client per l’esercizio precedente

- Progetto_di_prova_OPCua_20201107_1332_e_file_dati

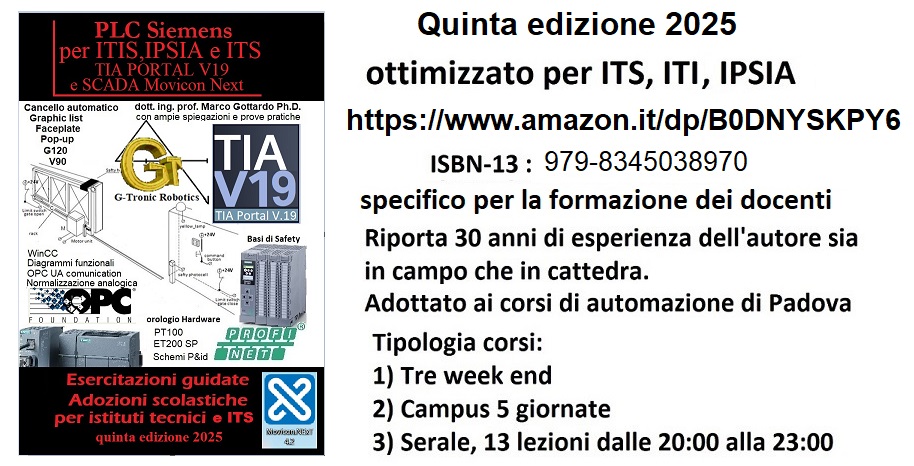

Nova edizione rivista e ampliata, con abbondanti note a piè di pagina, approfondimenti di safety, Motion e basi di SCADA. Libro di 800 pagine ottimale per i docenti e gli autodidatti.

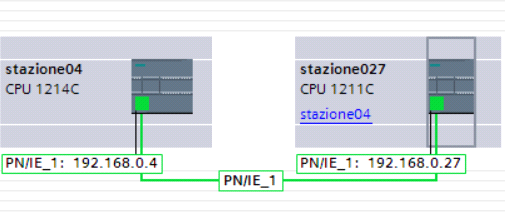

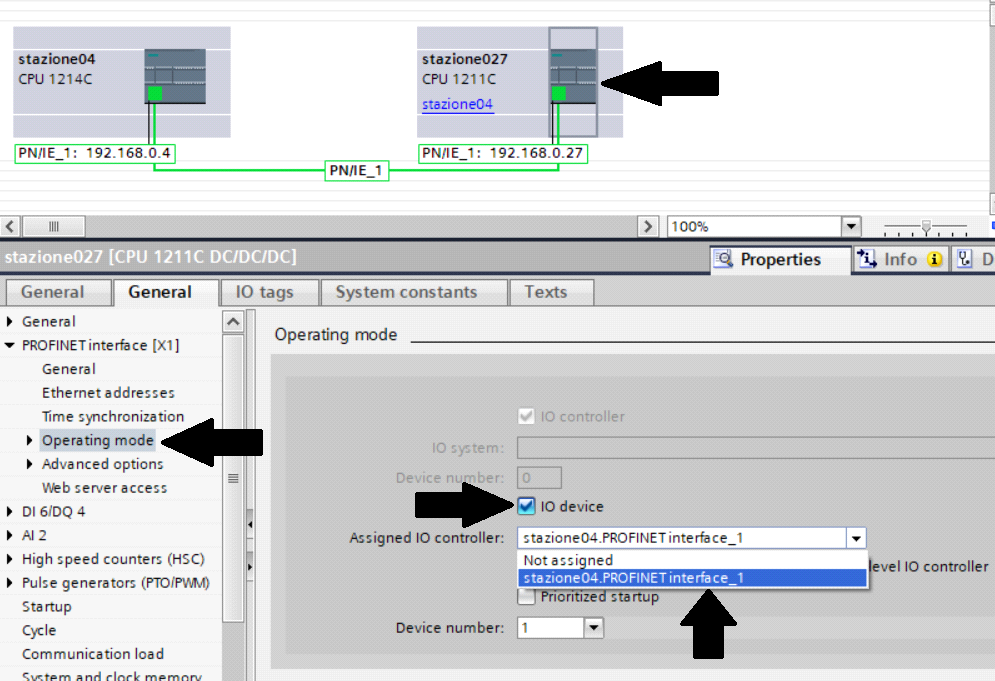

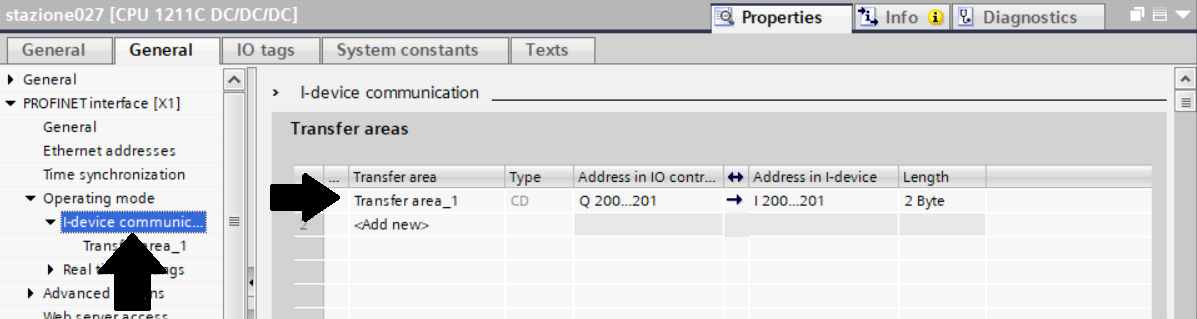

Comunicazione IO device – controller SIEMENS S7 1200

Colleghiamo due CPU in PROFINET in modo che la seconda risulti espansione dell’I/O della prima.

Inserire le due stazioni collegate tramite PROFINET di cui si intende effettuare la trasmissione dei dati nel progetto software.

Cliccare sulla CPU che si vuole definire come IO device–>Properties–>PROFINET interface –>Operating mode–> spuntare la casella “IO device”–>assegnare la CPU controller cliccando su “Assigned IO controller”.

Scorrere verso il basso nella sezione “I-device communication” e definire l’area di dati da trasferire.

Scarica il progetto di esempio

- Scambio dati in PROFINET Profinet ISlave

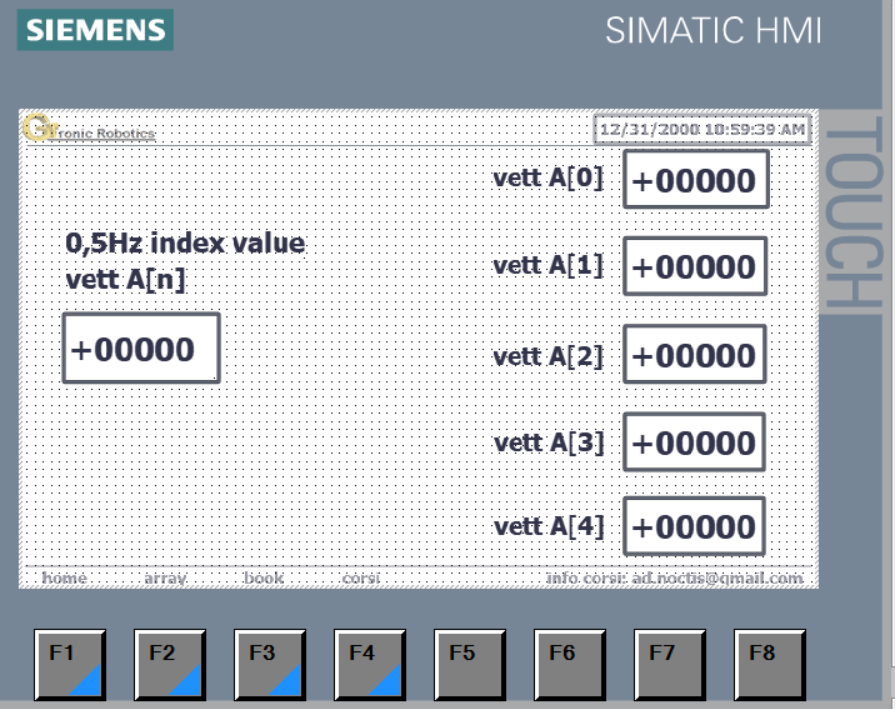

How to scan a Array in TIA V17

This exercise shows how to scan a Array whose elements are inserted RUNTIME via the HMI interface.

The scan is determined by a clock generated by the intervention of a cyclic interrupt OB 30, which contains the change of state of a flag. The frequency is set to 0.5Hz equal to a 2 second period.

Download tested program for TIA V17, CPU 1214C, KTP700 basic Array scansione ciclica

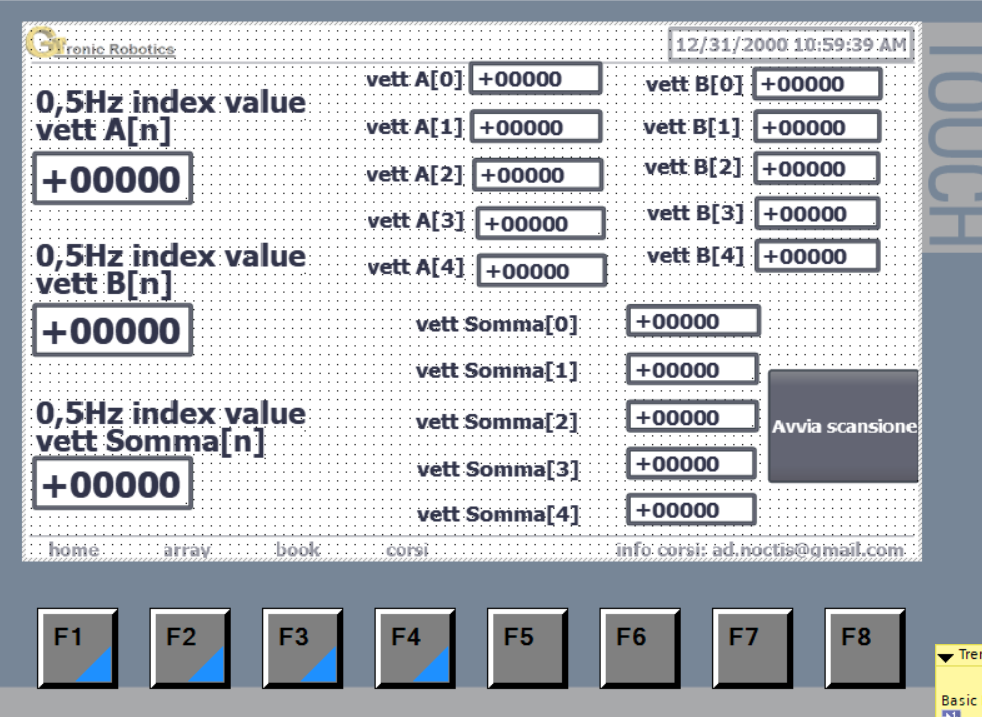

How to add two arrays

Considering two arrays, of the same size, we want to obtain a third array as the sum of the two.

download tested program Somma array

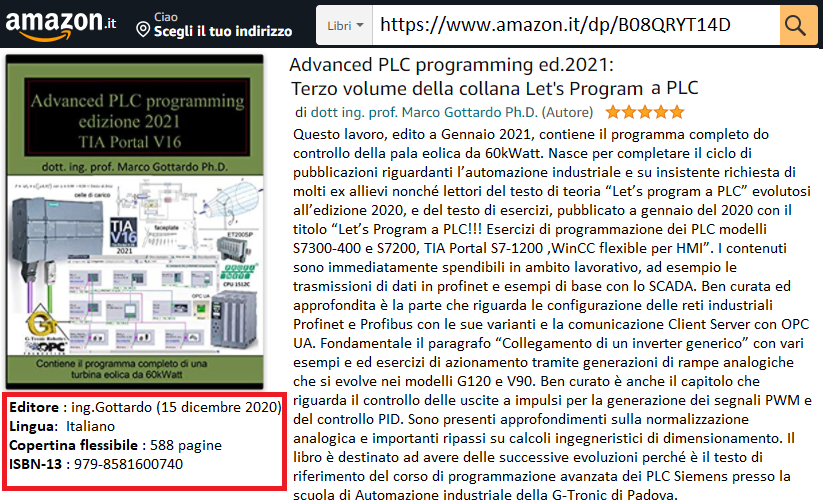

https://www.amazon.it/dp/B08QRYT14D

https://www.amazon.it/dp/B08QRYT14D

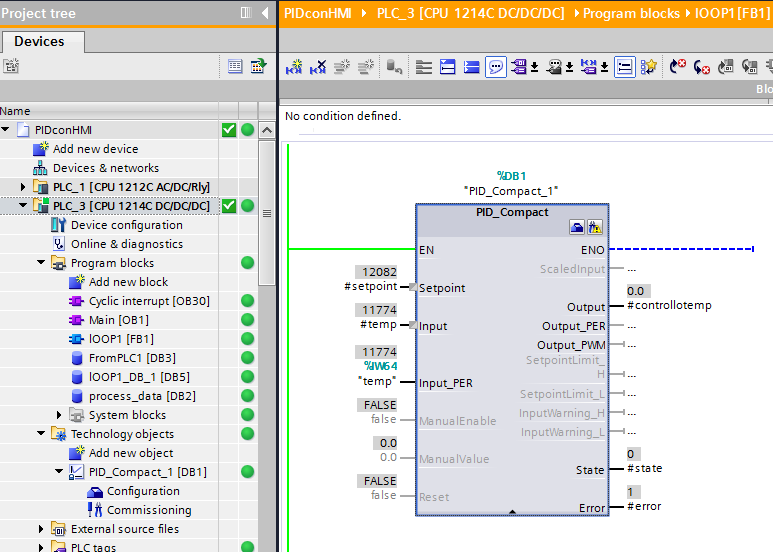

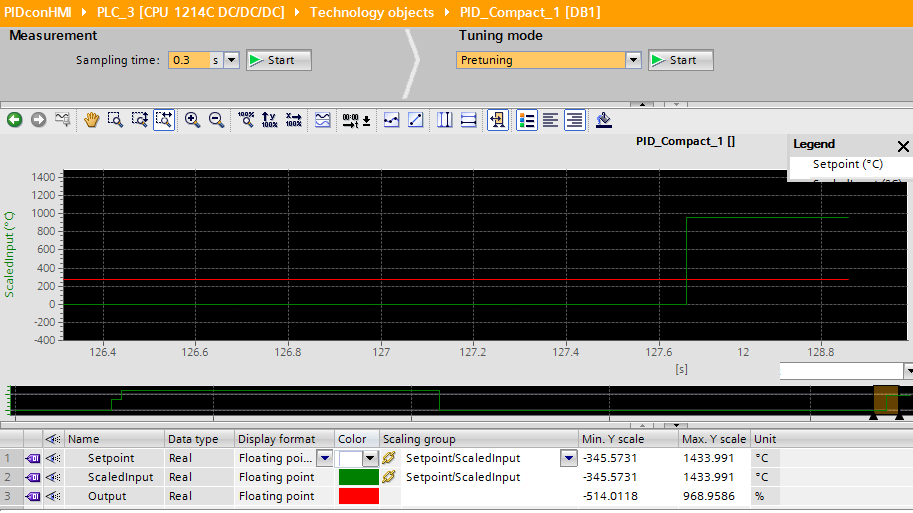

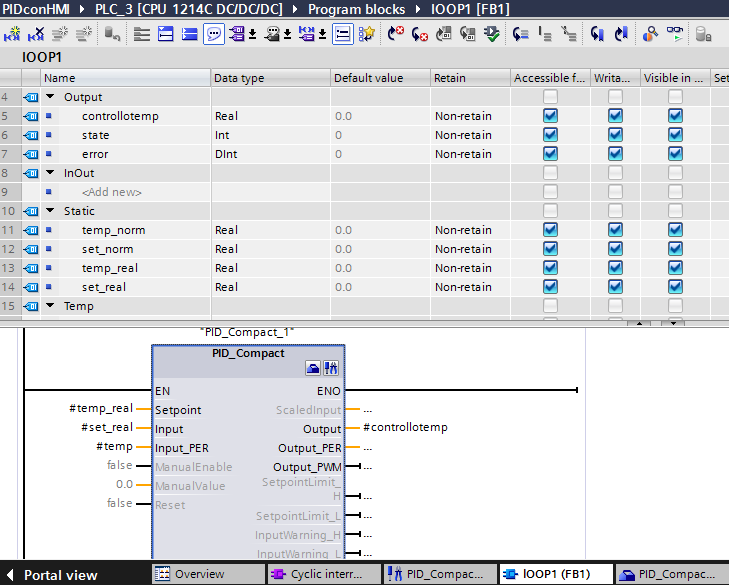

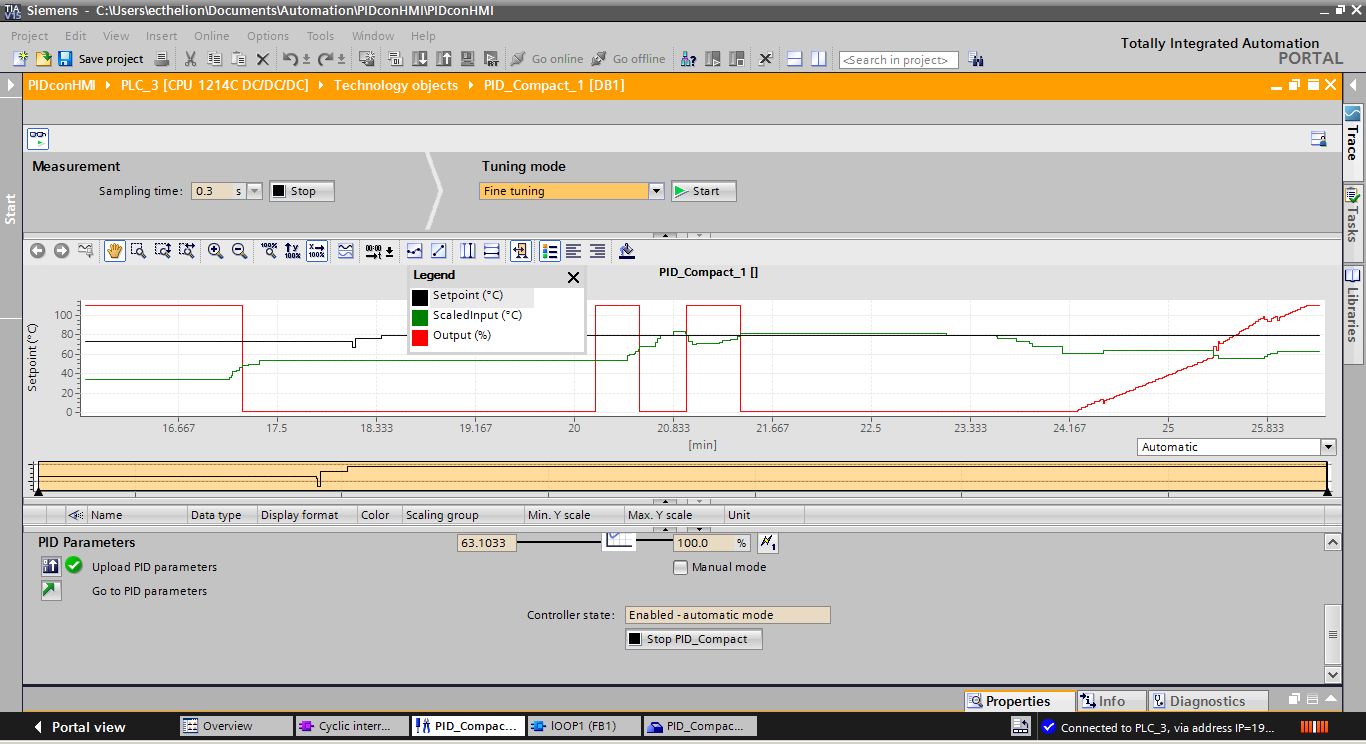

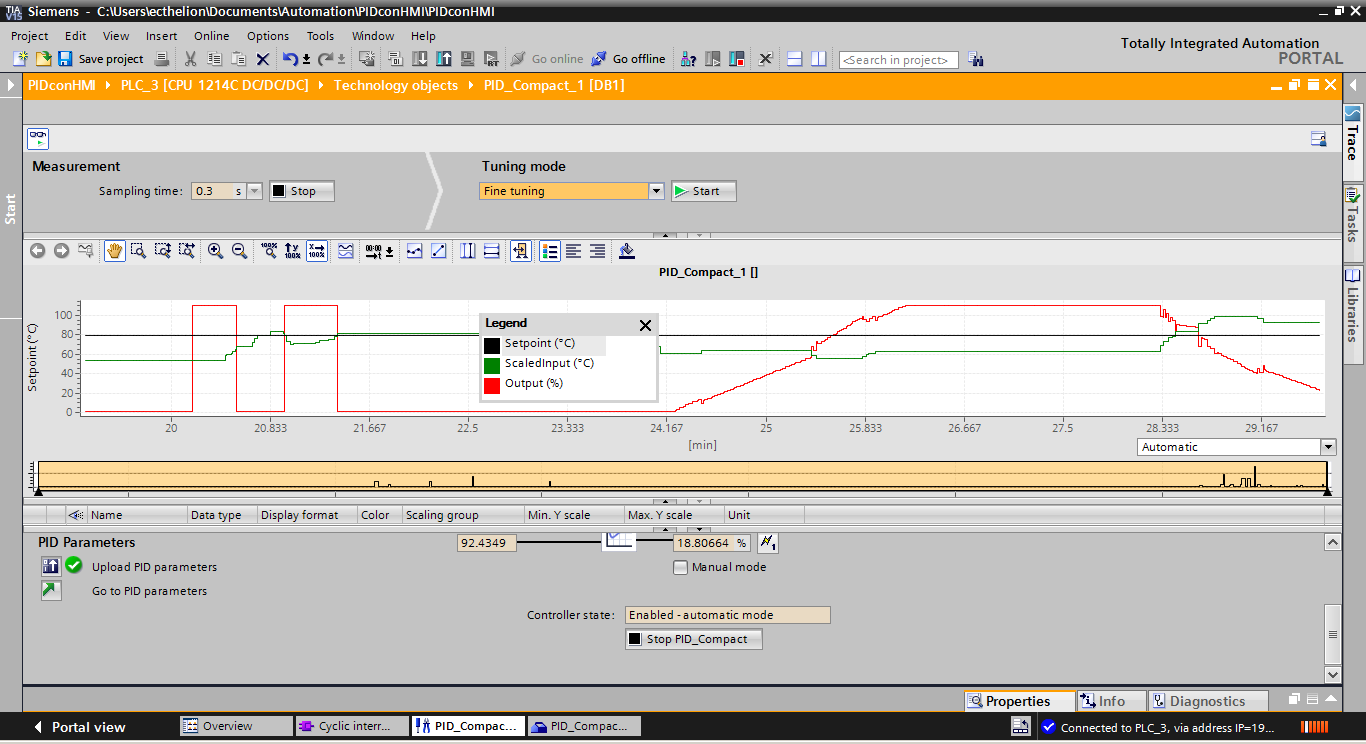

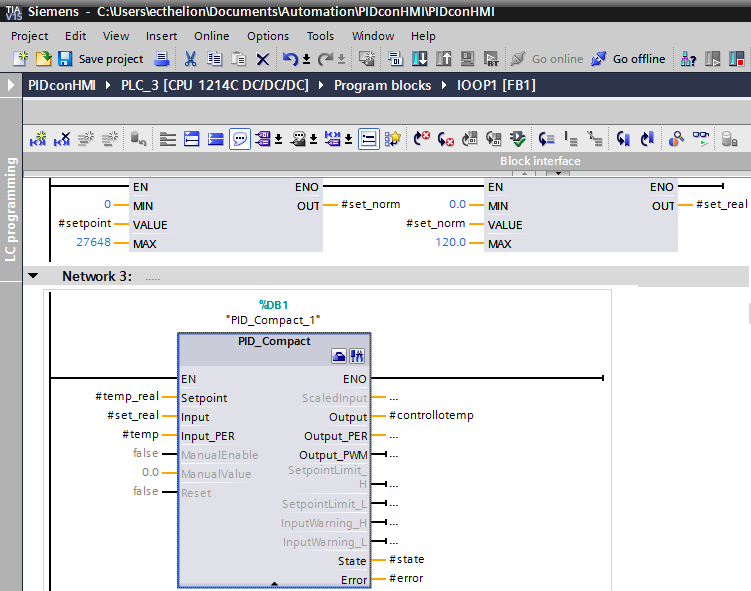

How to implement a PID temperature control.

A PID temperature controller is implemented during the advanced programming of Siemens PLCs with TIA V15. The system consists of a CPU 1214C DC / DC / DC firmware 31, and operator panel KTP400 comfort. A temperature control loop is created in PI mode, acquiring a PT100 and setting a setpoint.

The system must reach the setpoint and keep the temperature constant by modulating a percentage output.

Go to full explanation page -> PID temperature control page

Download full TIA V15, project-> PIDconHMI

More in-depth explanations inthe textbooks available in Amazon and lulu. Lectures are available in the Padua laboratories, the G-Tronic National Automation Hub, in Via Andorra 22 or Via Quarta Strada in the industrial zone.

Lessons also available in English for students from other countries

* Full immersion, 5 days.

* Three week end, total 60 hours.

* Evening time, for local student, 50 hours, 15 session lesson 20:00-23:00

Any question at: ad.noctis@gmail.com

www.amazon.it-> Professional PLC programming ediz. 2023

www.Amazon.com -> Amazon book -> Gottardo PLC

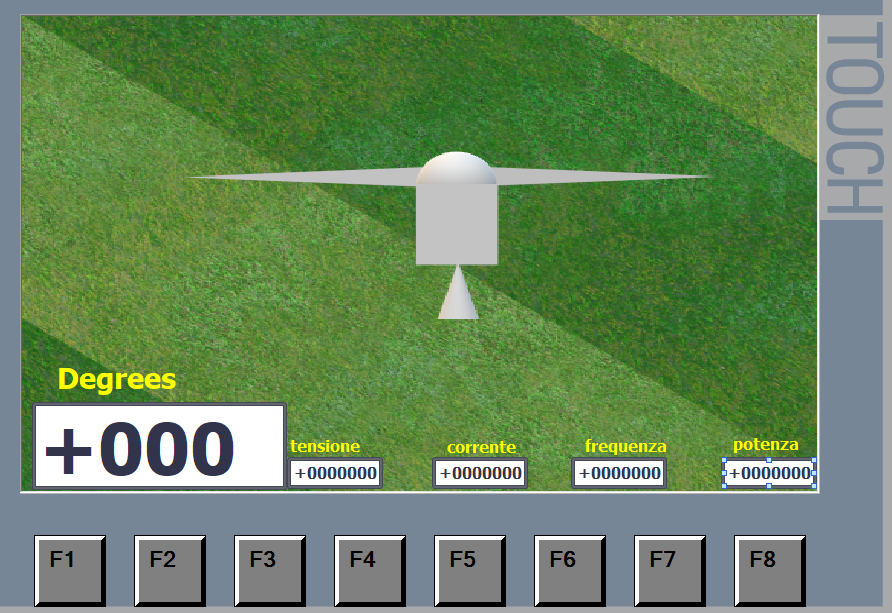

Wind turbine generator

This article presents the development of a eolo generator system with TIA Portal V15, CUP 1212C AC / DC / RLY, and HMI panel KTP700Basic.

Go to full explanation page -> Wind turbine generator

The draft of the working software can be downloaded in two versions developed separately by two students. First version of Riccardo and the second version of Leonardo.

Download Eolic generator first version -> graphic list rotazione pala

Here the immages for the graphic list -> graphic list rotazione pala

Wind rose, one circle for wind detector -> rosa venti pala eolica one circle red triangle

How to implemento hMI recipes.

Download full program ->ricettario_20190821_2316

Download enanched version with silos ->ricettario_V16 with silos Luglio 2020

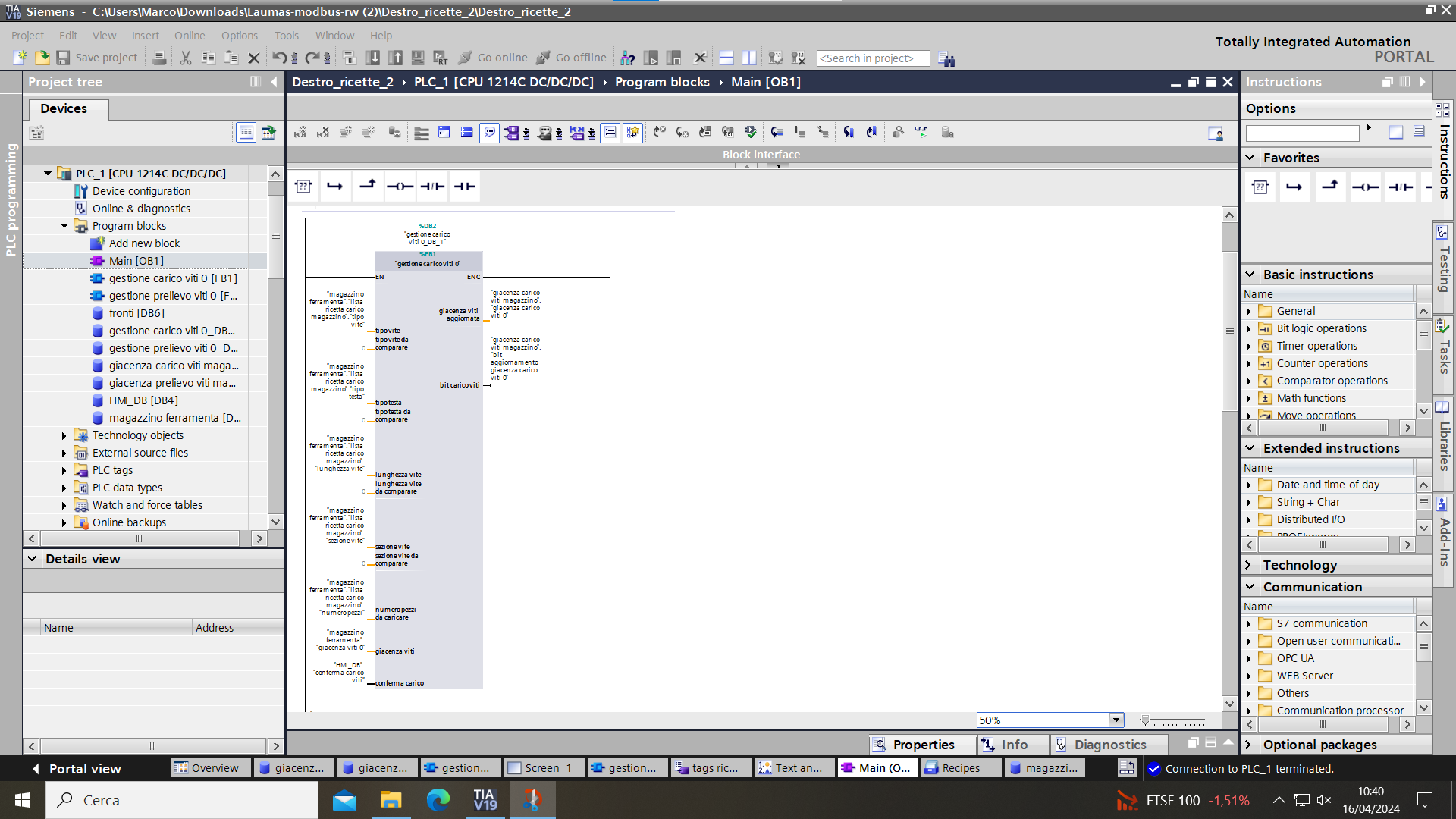

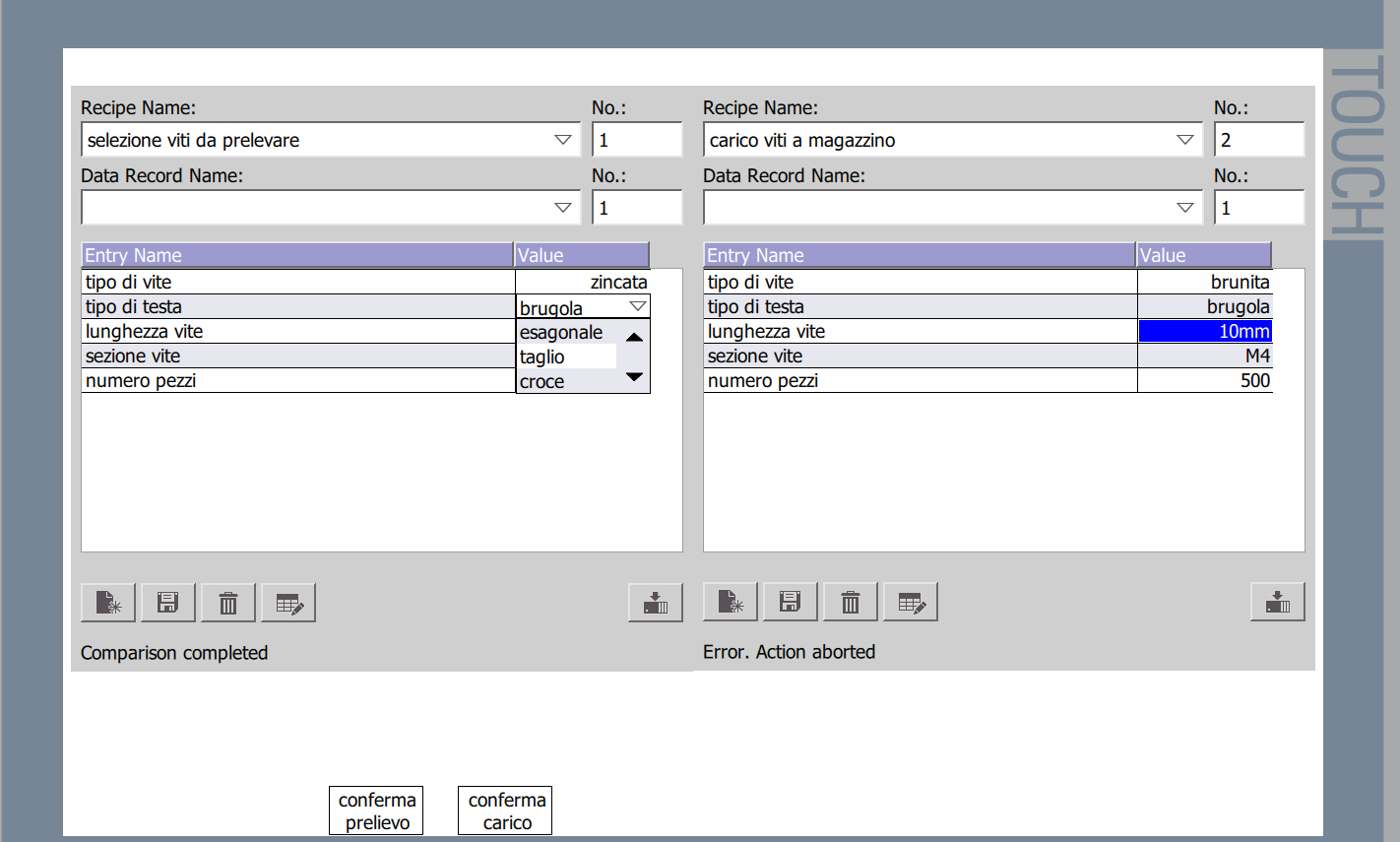

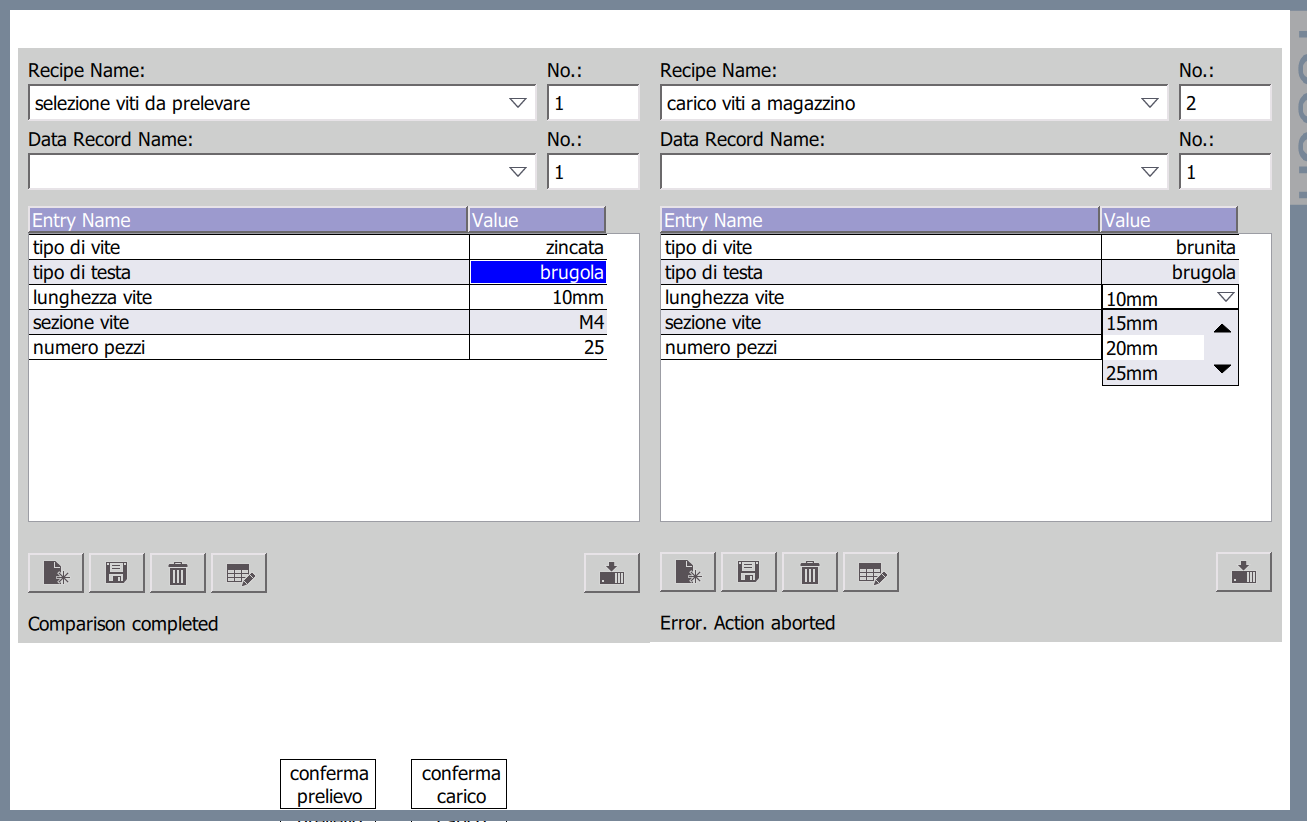

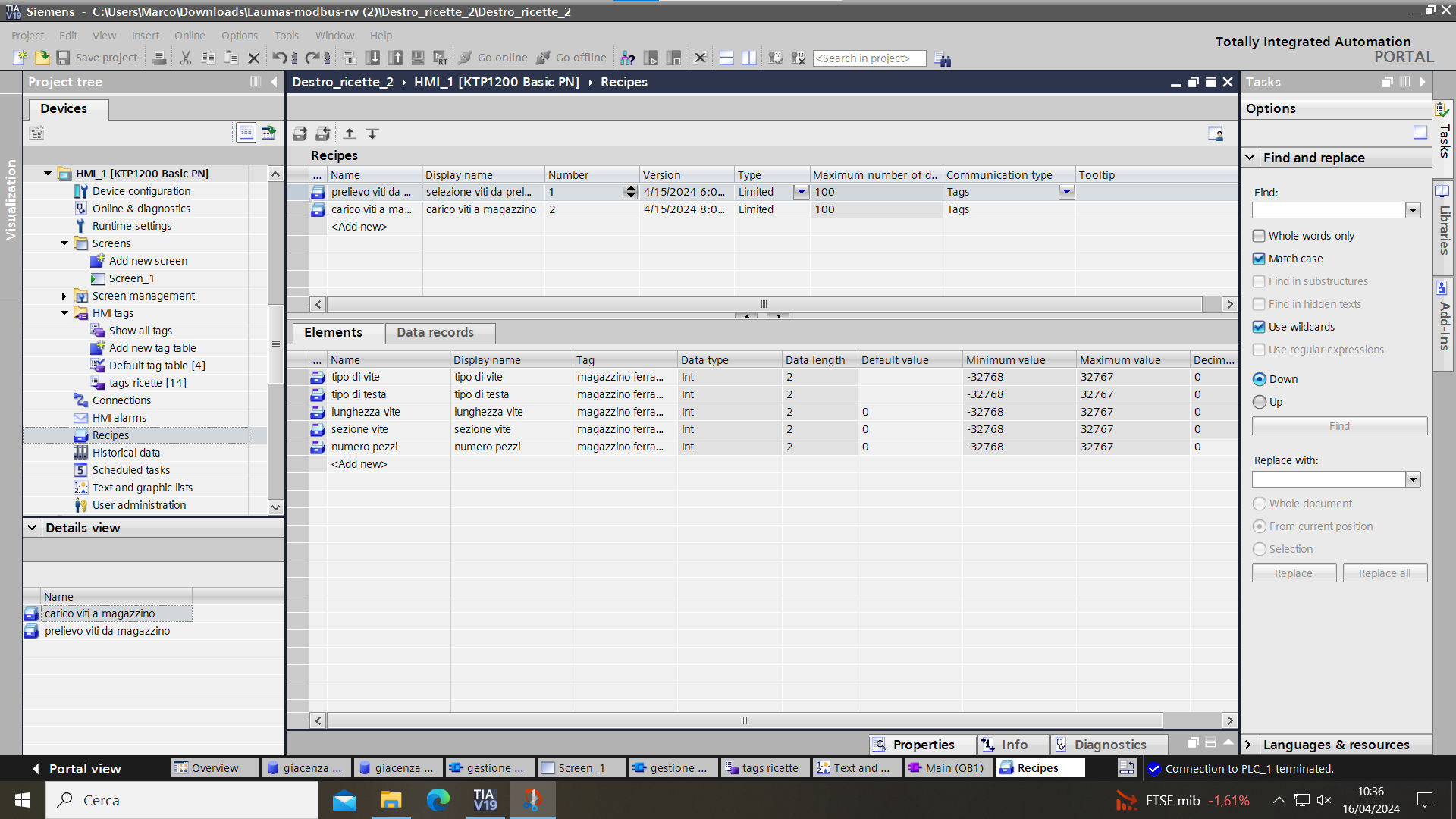

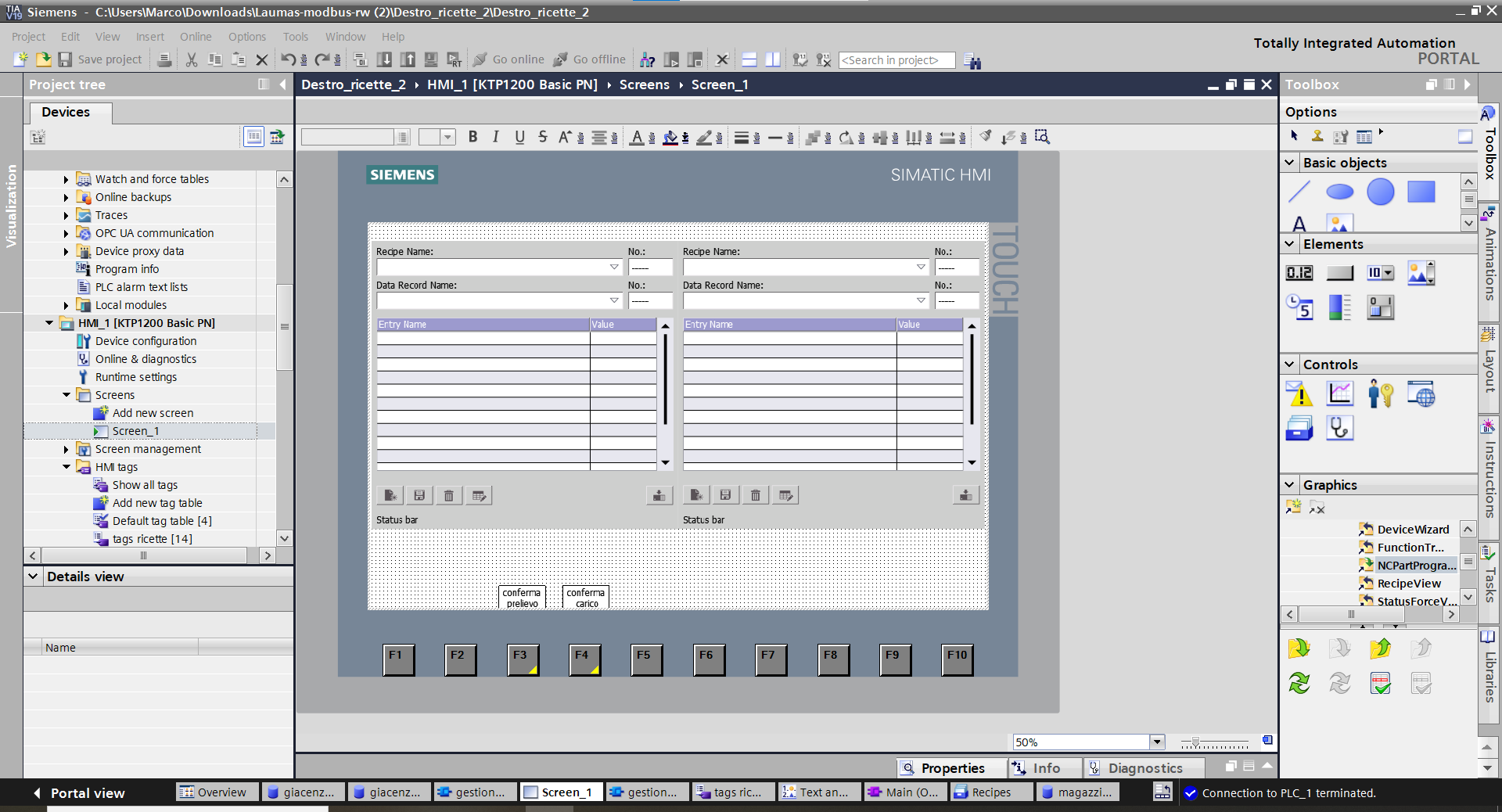

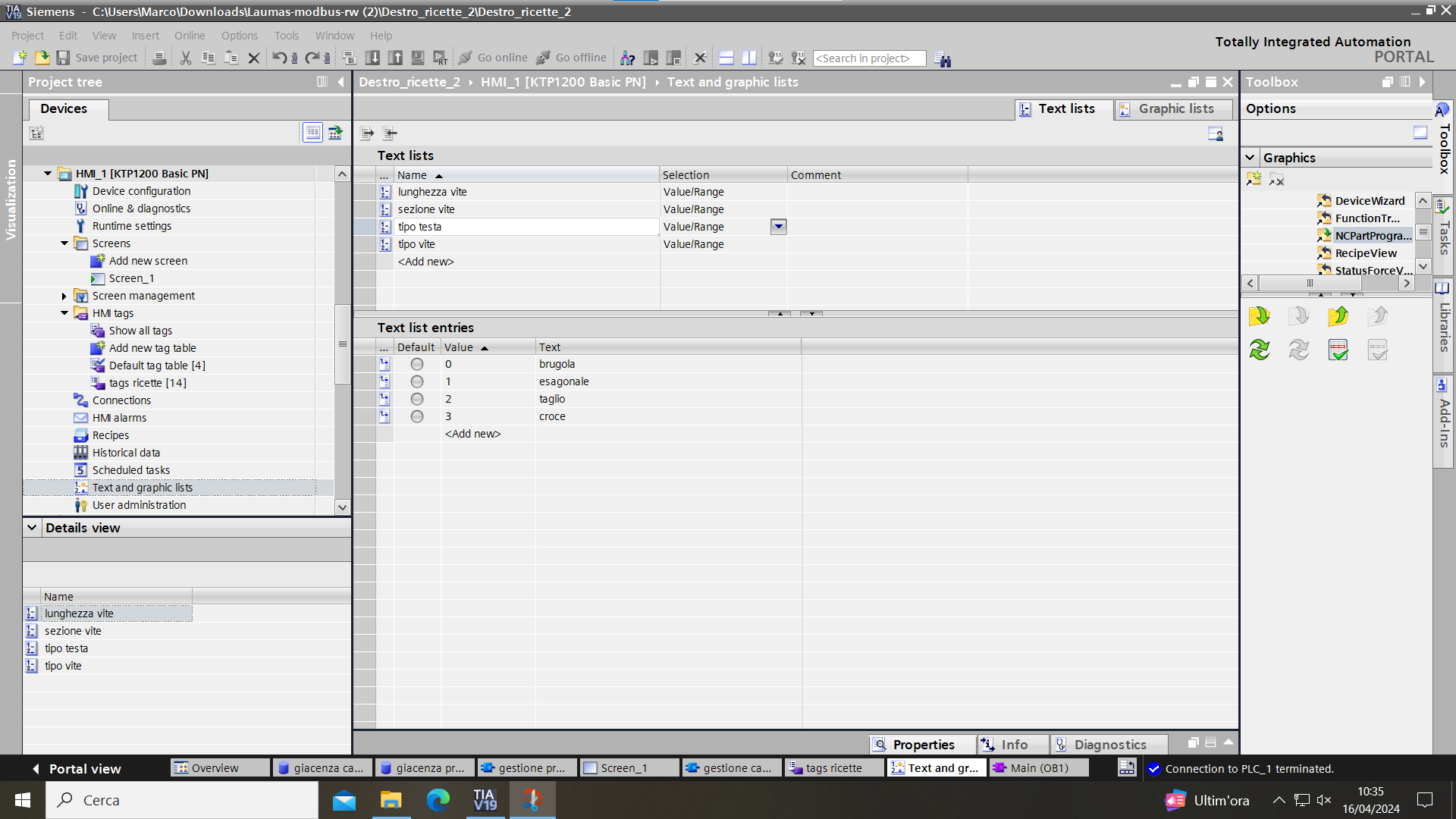

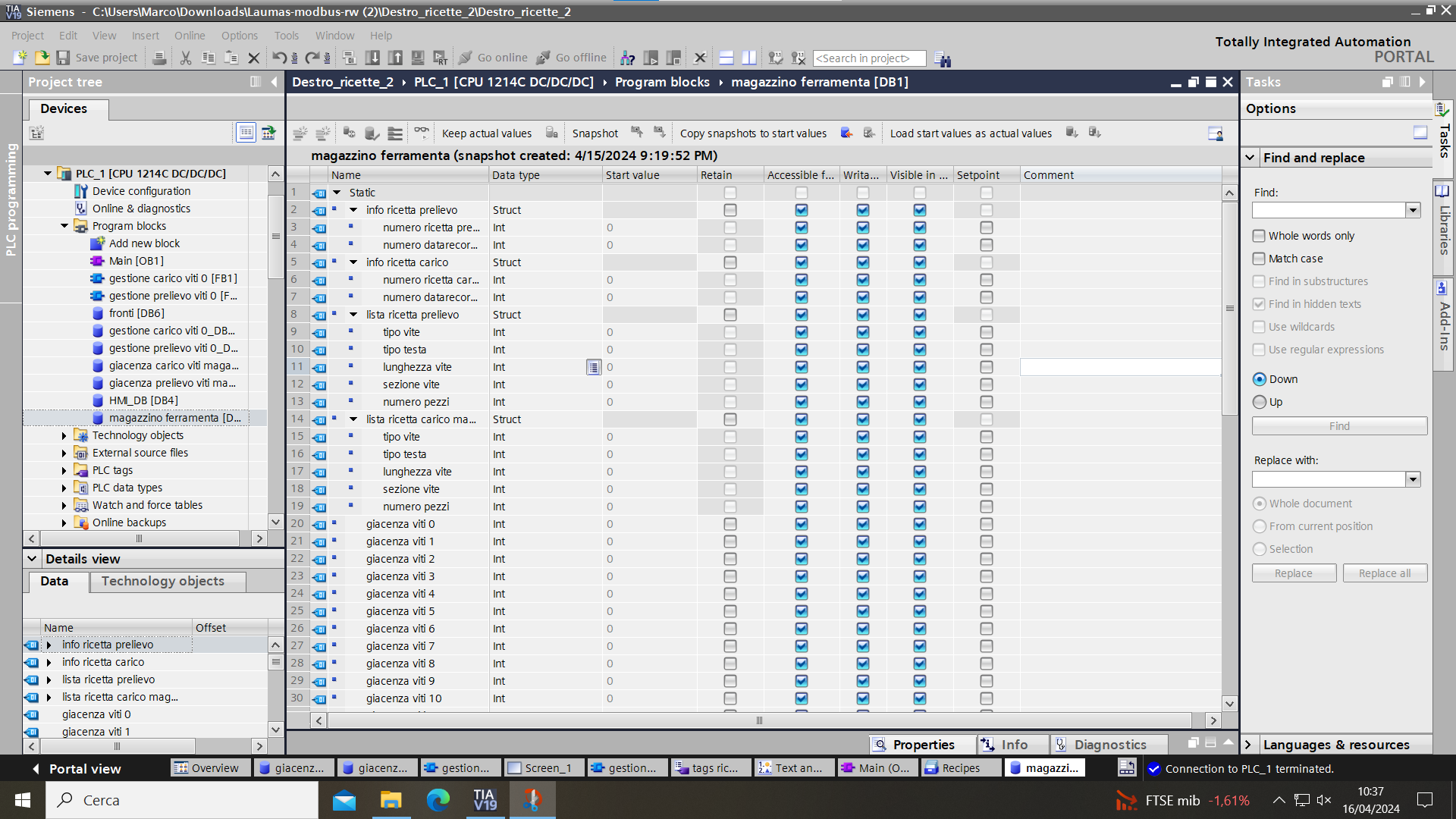

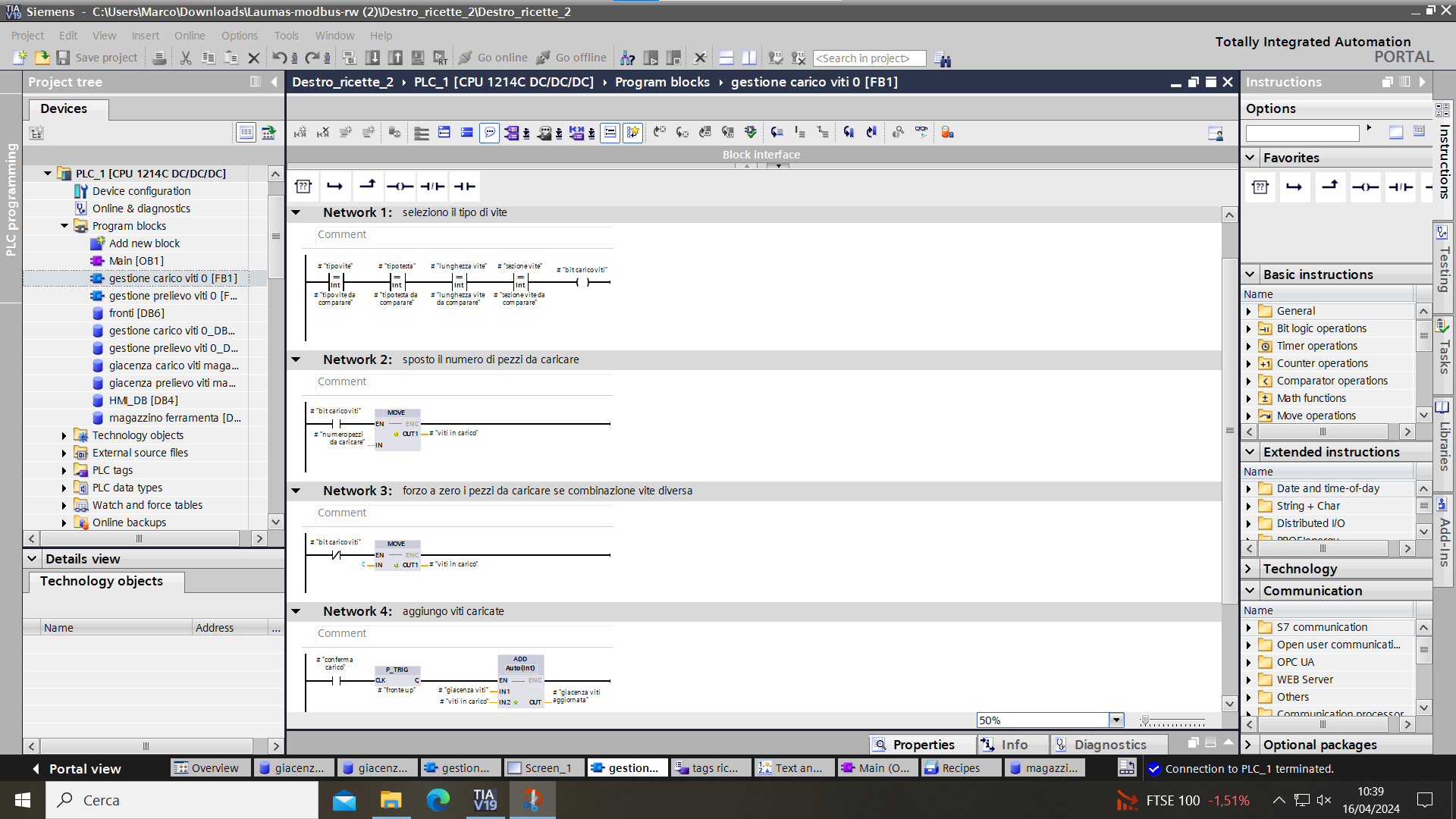

Ricette – Magazzino viti – ediz. 2025

scarica il doc di spiegazioni, come implementare una ricetta di carico scarico vari tipi di viti da un magazzino tramite Recipes. Magazzino viti .doc

Questo programma mette a disposizione dei potenti menu a tendina, come da foto sottostanti.

Scarica il programma in formato ZAP19 Ricette magazzino viti

How to perform a HMI Back up

In industrial plants it is often necessary to save the existing program before loading a new version.

download docx -> Procedura per il Backup di un HMI

How to implement a personal webpage in the 1212C CPU

- download file (italian) ->Personalizzare il frontend web del PLC

- Custom webserver and webpage for CPU1212C AC/DC/RLY ->webserver

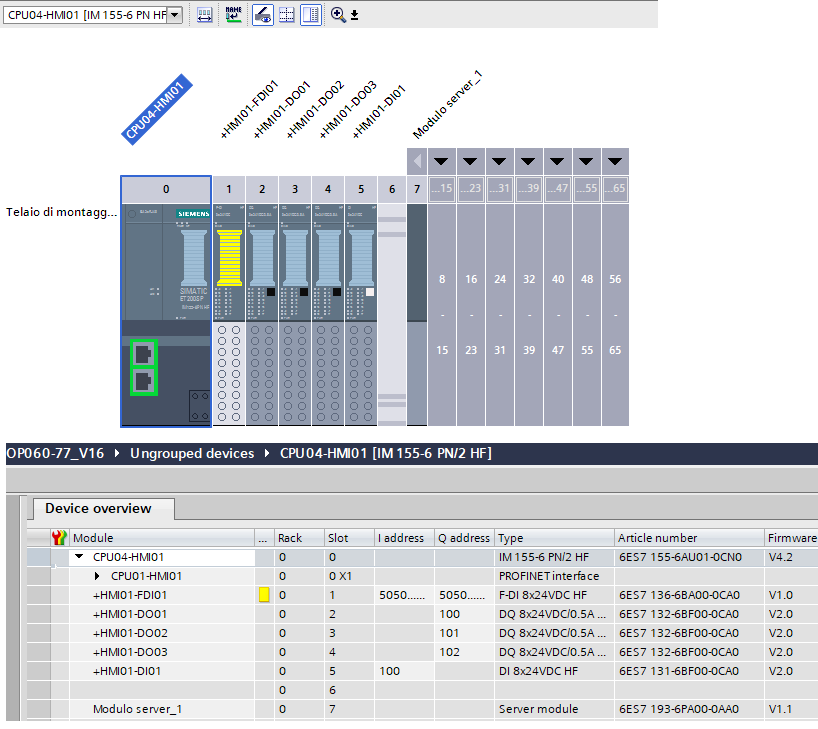

Interfacciare periferiche decentrate Weidmuller a Siemens TIA Portal

Pannello solare ad inseguimento

Automatic counter belt conveyor.

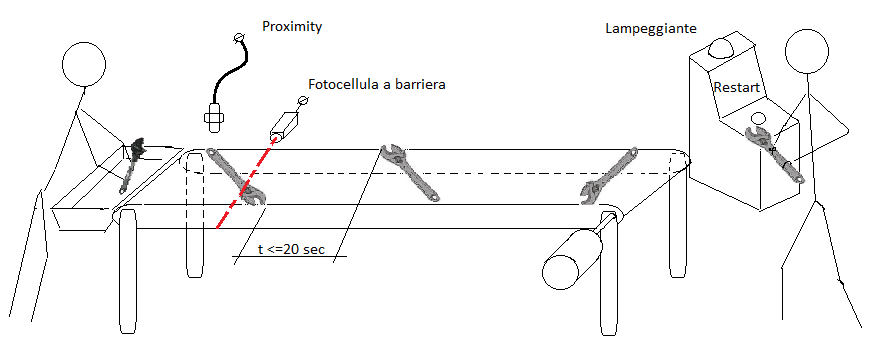

Un lungo nastro trasportatore collega due reparti di una fabbrica che produce chiavi inglesi.

L’operaio di destra esegue un controllo qualità della chiave prelevata dal magazzino di transito e la depone sul nastro.

Questo operaio dispone della console di comando del nastro trasportatore.

Su questa vi è solo la chiave, bistabile, di avvio impianto, un pulsante, cablato in chiusura con funzione di riavvio il nastro, il segnale lampeggiante di nastro in movimento.

Opzionalmente potremmo inserire un display di conteggio delle chiavi che hanno raggiunto il lato sinistro.

Quando il tasto di “restart” viene premuto il nastro si avvia e permane in moto se tra due chiavi, rilevate dal proximity, non sono trascorsi più di 20 secondi e anche se il contatore non ha contato 4 chiavi.

Alla quarta chiave il CTU ferma il nastro.

In caso di stop per timeout (sono passati più di 20 secondi tra due chiavi) il nastro si ferma ma il contatore ricorda il numero di chiavi che hanno già raggiunto il lato sinistro.

visita la pagina dedicata all’esercizio

Il nastro si ferma anche se viene interrotta la barriera ottica anti intrusione (le chiavi inglesi passano sotto la linea di controllo), oppure togliendo la chiave di accensione impianto dalla console.

Se il nastro si ferma per Time-out tra due chiavi, al riavvio, su pressione del tasto restart, prosegue il conteggio da dove era stato interrotto.

L’operaio di sinistra riceve le chiavi a gruppi di 4 e forma delle confezioni contenenti questo numero.

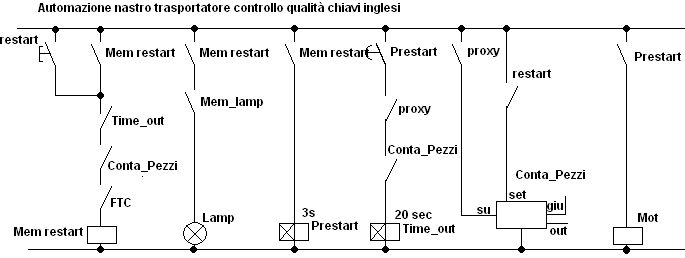

Svolgimento:

Schema funzionale

Download full project, CPU1212C/AC/DC/RLY, TIA Portal V15, archive zap15

Linea trasportatrice_20181029_2143

Download full project CPU1214C DC/DC/DC, KTP700 basic, TIA V16, marzo 2021

Automatic counter belt conveyor

Download elegant version with FB multi conveyor March 18th 2021

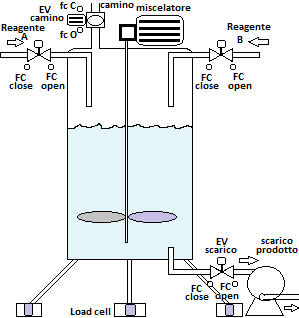

Chemical plant

Professional implementation demo of a Chemical plant with 6 Silostank and 4 Motorized Mixer. In these example is used UDT, and arry of it.

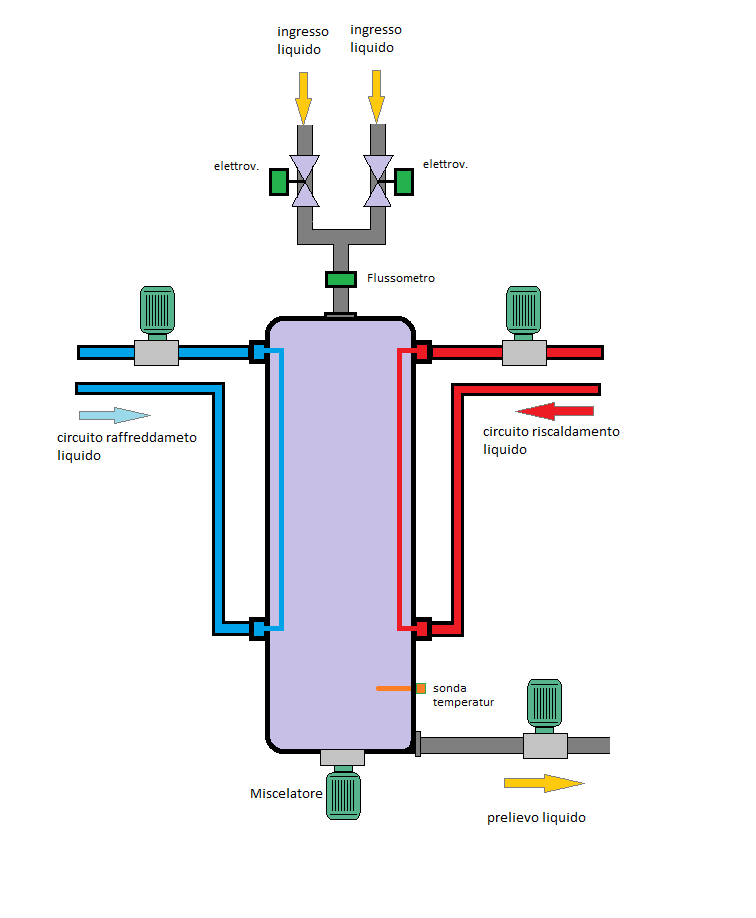

Boiler miscelatore di temperatura.

Bozza di un programma per il controllo di un miscelatore di temperatura. Ottimo esercizio tesina. Scarica l’immagine di sfondo per HMI.

Bozza di programma, completo al 90%, per TIA Portal V15, HMI KTP700 basic e CPU 1212C AC/DC/RLY firmware 31. -> Boiler_Control

Riconoscimento oggetti tramite cella di carico.

Il sistema è composto da una cella di carico di fornitura Laumas completa di struttura meccanica dove è istallata, e la bilancia modello TLM8. CPU 1214C DC/DC/DC firmware 40 e HMI KTP1200. Le bottiglie arrivano alla bilancia tramite un ipotetico nastro trasportatore e testate in peso per verificarne la conformità. L’immagine della bottiglia pesata appare nel HMI.

Si possono impostare margini di tolleranza e programmare un sistema si ejezione automatica del prodotto scartato.

Immagine della bottiglia grande, peso compreso tra 1480 e 1520gr.

Immagine della bottiglia piccola, peso compreso tra 480 e 520gr.

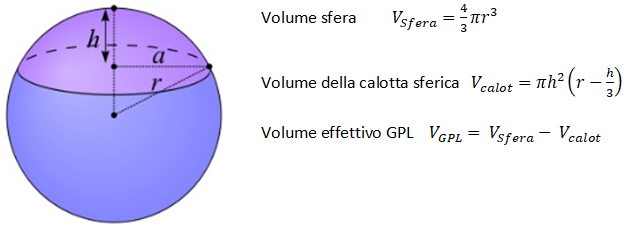

Uso delle FB: Calcolo del volume di GLP nei serbatoi.

Go to full page explanation in english

In questo esercizio si eseguono calcoli volumetrici e normalizzazioni analogiche con la CPU Siemens S7-1200.

In questo esercizio vogliamo mettere in evidenza le potenzialità della funzione “Calcolate” disponibile in Step 7 a partire dalle CPU S7-1200.

Scarica il programma per S7-1214C DC/DC/DC TIA V15. gpl tank_1_20190911_1848

Consideriamo un serbatoio sferico per gas GPL

In geometria, si dice calotta sferica ciascuna delle parti in cui la superficie di una sfera è suddivisa da un piano secante. Se il piano secante passa per un diametro della sfera le due parti si dicono emisferi. Il volume compreso tra la calotta e il piano secante è detto segmento sferico.

Esercizio svolto nel libro di testo: Advanced PLC programming ediz 2021.

Usa questa immagine per lo sfondo dell’HMI.

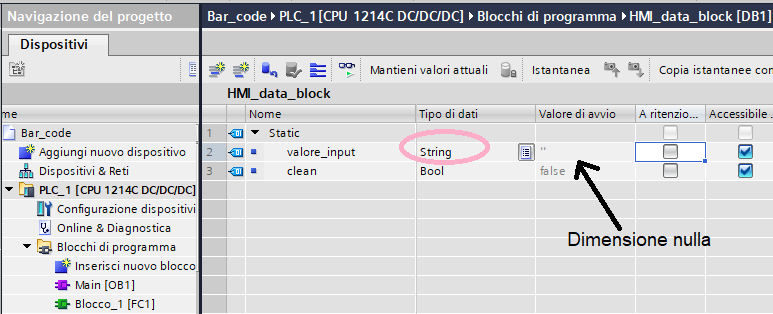

BarCode Scanner Meteor on Siemens PLC+HMI.

In questo articolo si collega uno scanner di barcode Meteor modello LT290, con cavo USB.

Il dispositivo viene collegato al pannello HMI e la variabile acquisita trasferita in un DB globale sulla CPU modello 1214C DC/DC/DC firmware 31. Il pannello utilizzato è un KTP700 Basic Color PN. La piattaforma software è TIA Portal V15.

Nel data block globale, DB1 è definita una variabile di tipo stringa, con dimensione iniziale nulla. Verrà dimensionata da quanto ricevuto dal lettore di Barcode.

Il pacchetto scaricabile in formato ZAP15 contiene il progetto visibile nel filmato youtube. Bar_code_1_20190923_2238

Una secondo versione del programma più completo, comprende:

- il riconoscimento degli oggetti scansionati

- trasmissione profinet tra reparto produzione e magazzino

- carico e scarico dal magazzino con conta oggetti.

- 2 PLC 1214C DC/DC/DC due pannelli HMI 12pollici e 7 pollici

Scarica il progetto completo -> bar code_2

Nello screen HMI è mostrato PIKABOO!!! la mascotte del laboratorio G-Tronic divisione didattica.

scarica il programma con lettura codici per carico magazziono senza funzioni SCL ma solo in Ladder Carico magazzino via Barcode_Array_Ladder_V17

Motion Control and Startdrive basis

Servodrive Yaskawa per il controllo assi con motori brushless. Da qui puoi scaricare la documentazione tecnica, i file GSD per TIA Portal (che permettono il riconoscimento dei dispositivi in vista di rete), Un programma di esempio per TIA V14.

scarica Yaskawa manuale tecnico

scarica TOEPYEACOM07

scarica TOEPYAICOM20

scarica SIEPC73060089

scarica AN.AFD.31

scarica GSD Yaskawa servo drive for TIA GSDML-V2.3-Yaskawa-SIEP3-20150604

scarica SCADA_ES_19Marzo

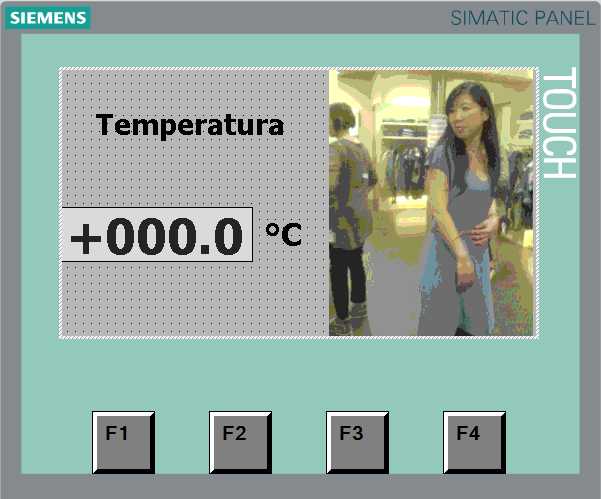

Temperature control for dressing room in clothing store

A fundamental exercise for the standardization of analog signals. Find application in every real project in which there is a sensor with analogue output. exhaustive explanation of the normalization and scaling commands. The subject is dealt with in the basic programming courses of PLC siemens of Eng. Marco Gottardo. The textbooks Let’s program at PLC, vol1, vol 2, vol3, adopted at the G-Tronic courses, based in Padua, available on Amazon and on lulu widen the discussion. Visit the page with the link below.

information in training lessons or on textbooks at the mail ad.noctis@gmail.com

go to Temperature control page

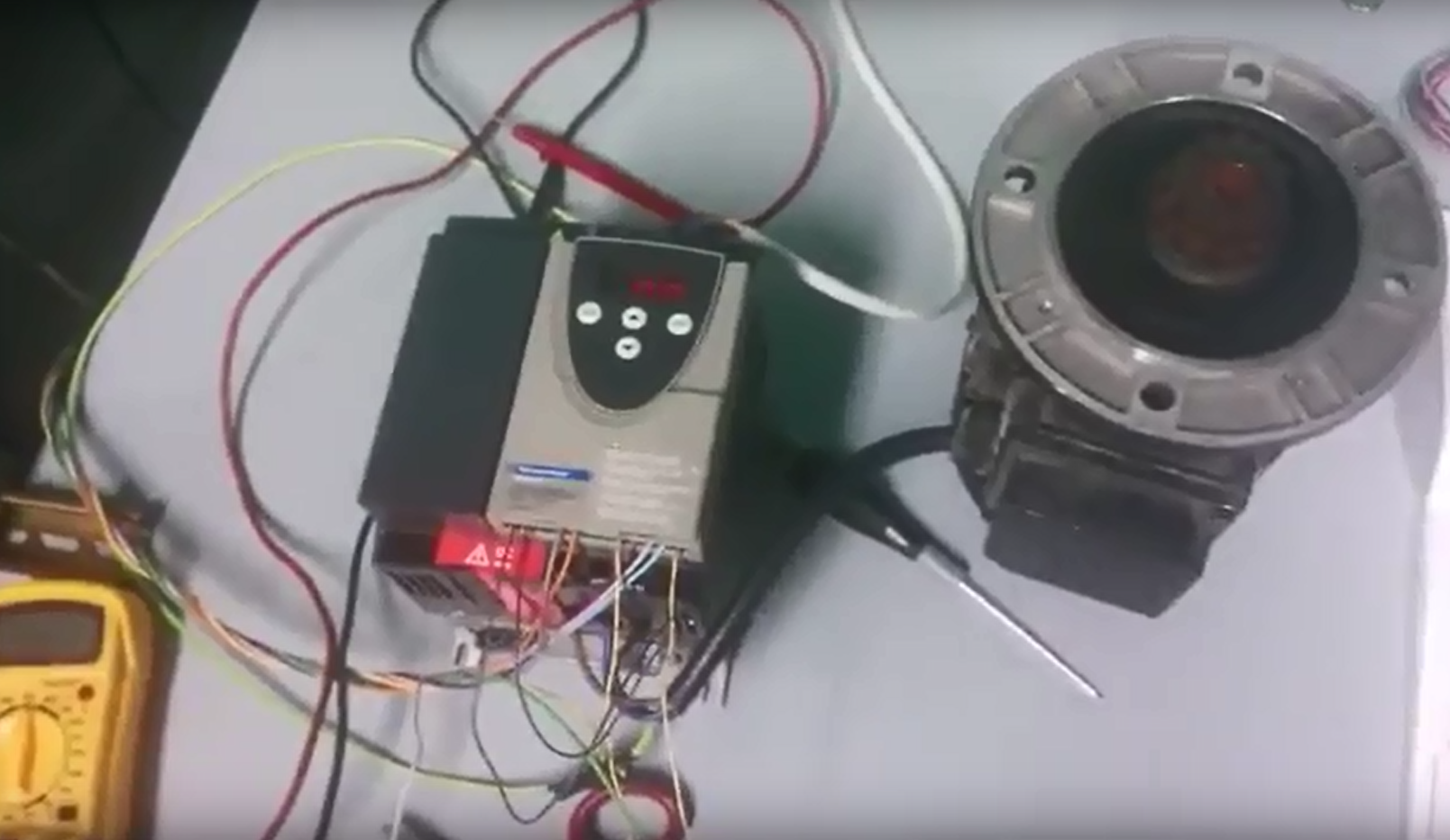

Inverter Altivar 11 controllo analogico

Nel video, girato presso i locali della G-Tronic Robotics divisone Cultura, via Quarta strada num. 3, 35129, zona industriale di PAdova (ex centro culturale ZIP), vediamo l’esercizio svolto a lezione da Dario Esposito, che ci ha raggiunto da Roma per seguire le nostre lezioni.

https://www.youtube.com/watch?v=IL3w97E4gtg&t=431s

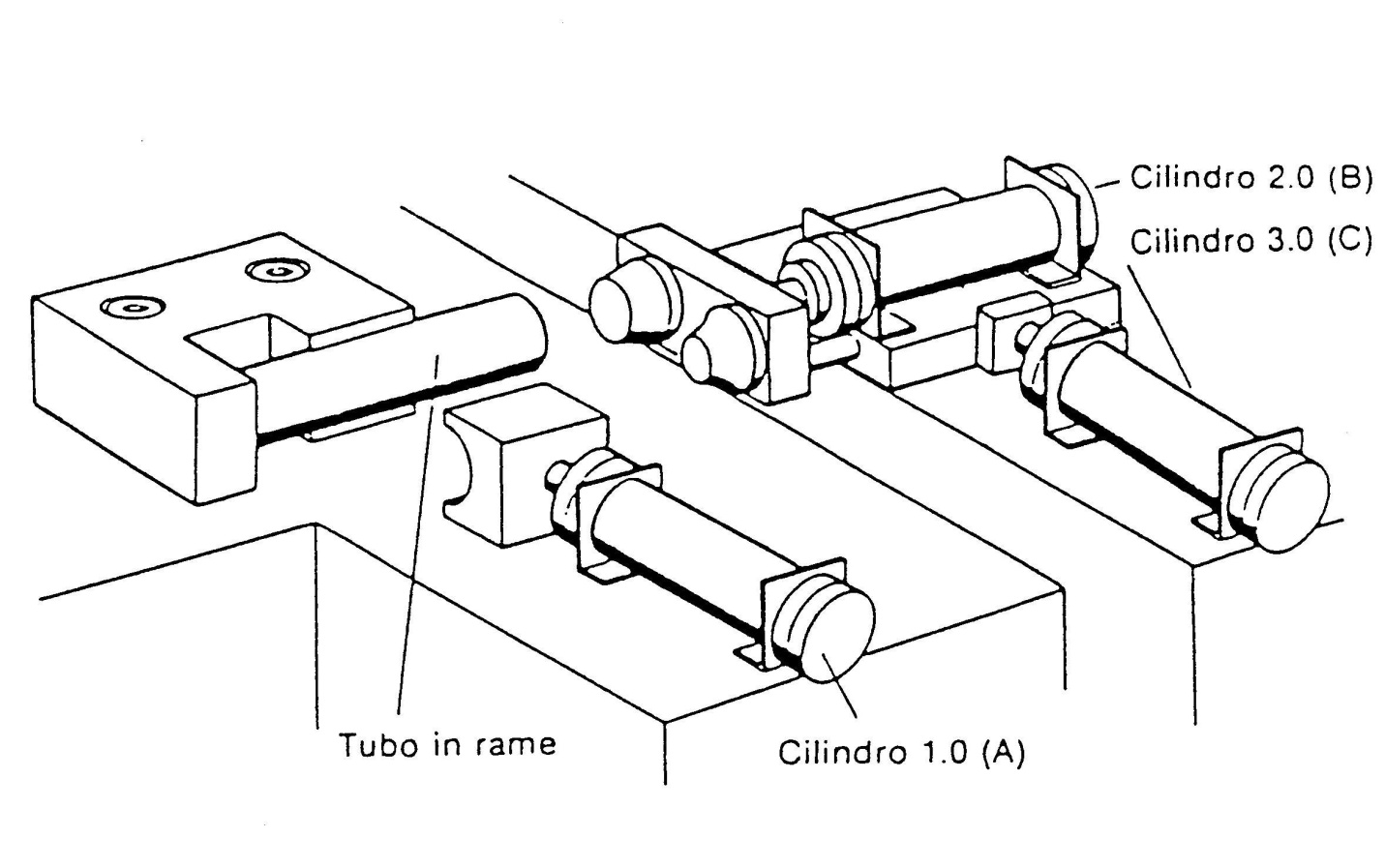

Bordatura tubi di rame.

Questo esercizio è lo svolgimento dell’esercizio proposto n°20, presente a pag. 339 del libro di esercizi, edizione 2018, ISBN: 978-0-244-98452-6

La soluzione qui presentata è stata realizzata per CPU 1212C AC/DC/RLY firm. 40 durante i corsi di programmazione di primo livello che si tengono a Padova, nei week end per allievi provenienti da altre città, o studenti stranieri. Per iscriversi telefonare al 335 6204892. ing. Gottardo.

Svolgimento: La macchina proposta è costituita da tre cilindri idraulici disposti come in figura.

La macchina mostrata in figura esegue la bordatura dei tubi di rame in due step. Per bordatura si intende che uno stampo per pressatura fa assumere al bordo del tubo la forma di interesse, ad esempio allo scopo di eseguire raccordi tra due tratte di tubo tramite incastro e successiva saldatura. Nel caso indicato il primo stampo, più sottile e più lungo, entra nel tubo più in profondità mentre il secondo stampo esegue la lavorazione di bordo tubo. Tutti i cilindri sono a singolo effetto in spinta e con ritorno a molla e nell’immagine si trovano a zero macchina.

Ciclo di lavoro: Il cilindro A effettua il serraggio in morsa del tubo in lavorazione, quindi il cilindro C va in spinta e quando è a fine corsa da il consenso al cilindro B di effettuare la prima bordatura. Al rientro di B viene dato il consenso di rientro allo stelo di C al cui rientro viene dato il consenso per la bordatura larga. Al di B il ciclo termina.

- Scarica la soluzione completa ->Bordatura Tubi zap14

- Scarica il progetto in chiaro (non archiviato zap14) ->Bordatura Tubi progetto

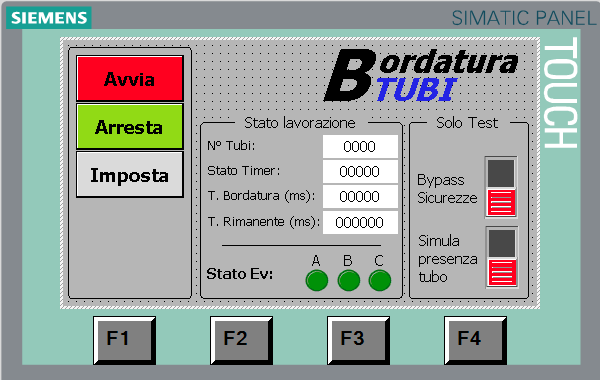

Viene impiegato un HMI da 4 pollici modello KTP400 basic color, la cui pagina principale è mostrata nell’immagine:

Lo stato di comando delle elettrovalvole dei cilindri è mostrato sulle pilot light indicate con A;B;C. La sezione “solo test” abbozza la parte software che in caso di realizzazione professionale gestisce le sicurezze.

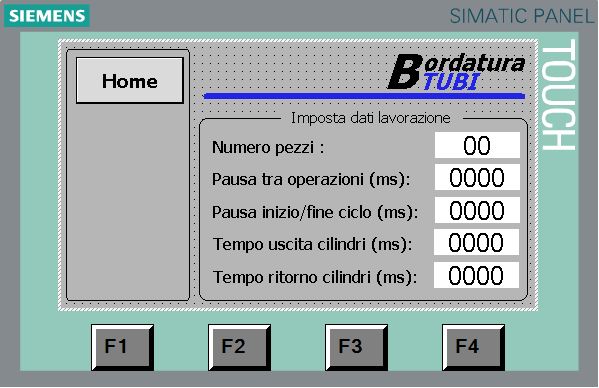

La seconda pagina mostra il setup di macchina i pezzi lavorati e i tempi di ciclo e lavoro. Si consiglia, come esercizio aggiuntivo di aggiungere i relè reed come controllo della posizione dello stelo dei cilindri idraulici. inoltre:

- Aggiungere i pulsanti di comando presenza uomo (si veda l’esercizio della pressa eccentrica).

- Sviluppare il circuito pneumatico con valvole distributrici ed eventualmente selettrici.

- Schema funzionale del ciclo sopra indicato.

- Lista delle attribuzioni e programma Step 7 per CPU317-PN/DP, poi ripetere l’esercizio per la CPU 1200 su TIA PORTAL V15.

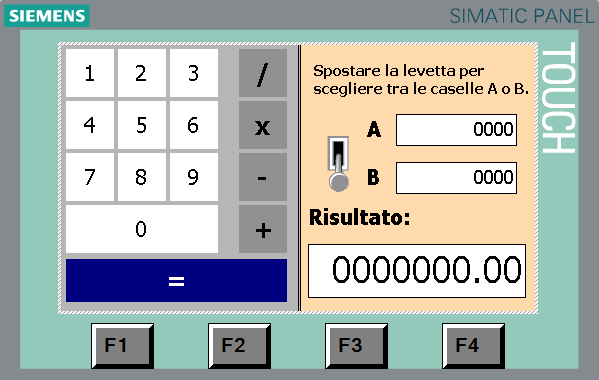

Una calcolatrice su KTP-400 e CPU 1212C TIA 14 e 15.

Questo programma è ad alta valenza didattica. Si implementa una calcolatrice sfruttando le potenzialità del processore dell’unità centrale. Dopo avere realizzato questo lo studente avrà ben chiari i formati numerici e la loro manipolazioni in calcoli sia elementari che più complessi. Tecnicamente complessa è la soluzione per la rappresentazione del risultato sul display dopo avere caricato i campi di immissione per singole cifre e ricostruito l’operando con l’operazione di shif all’interno di registri predefiniti.

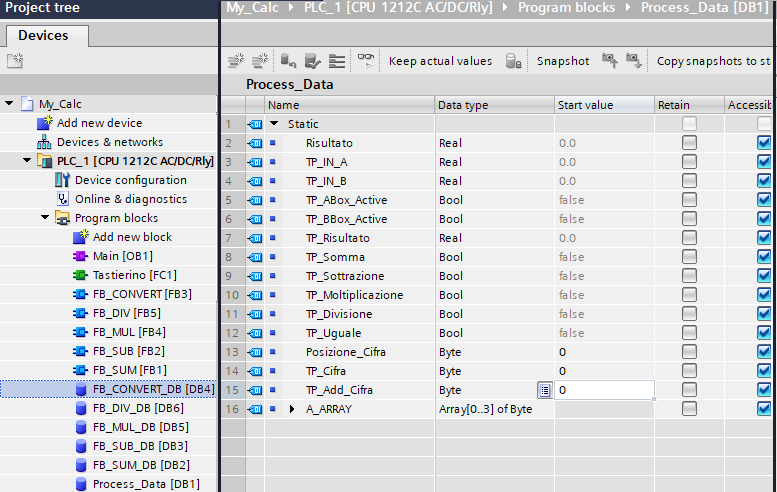

Nel DB1 viene definito un array di 4 byte in cui vengono caricate le singole cifre degli operandi ca calcolare.

Il blocco funzione FC1 gestisce la tastiera della calcolatrice caricando in due fasi, alla pressione sul Touch setta la variabile TP_Cifra e quando lo rilascio setta a 1 la variabile TP_Add_Cifra, consentendo il caricamento delle cifre una alla volta. E’ necessario manipolare indici di array in modo da non sovrascrivere le cifre nella stessa posizione.

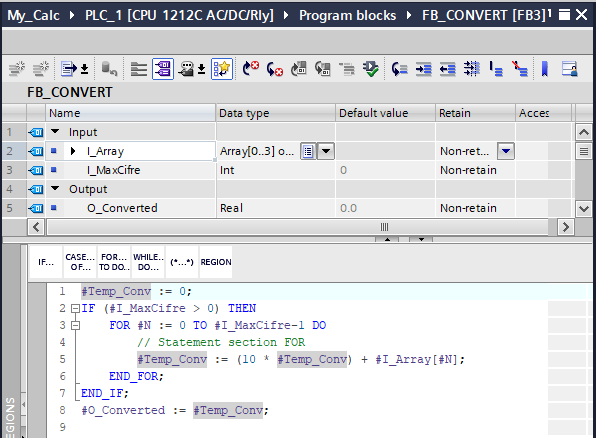

La conversione tra una cifra inserita nel sistema posizionale pesato ottenuto dall’uso dell’array a valore numerico è possibile con la funzione SCL presente nel blocco funzionale FB_CONVERT.

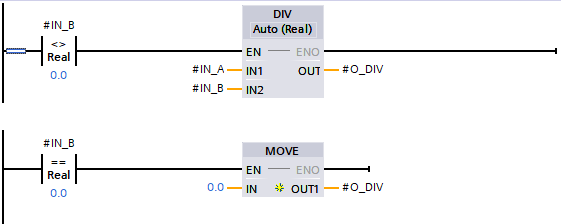

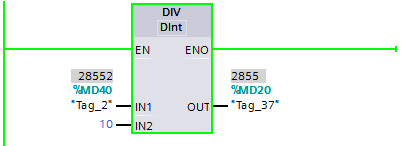

Una volta caricati i valori degli operandi per la calcolatrice, cifra per cifra, questi sono convertiti in un valore allocato in una variabile REAL standard e quindi possono essere eseguite le funzioni matematiche di libreria di cui mostriamo l’esempio per la divisione:

L’aspetto dell’interfaccia HMI sarà quello di una calcolatrice standard.

Scarica il programma archiviato in formato Zap14->My_Calc_scomppata_prima di disarchiaviare

Cambio pagina dinamico della KTP-400

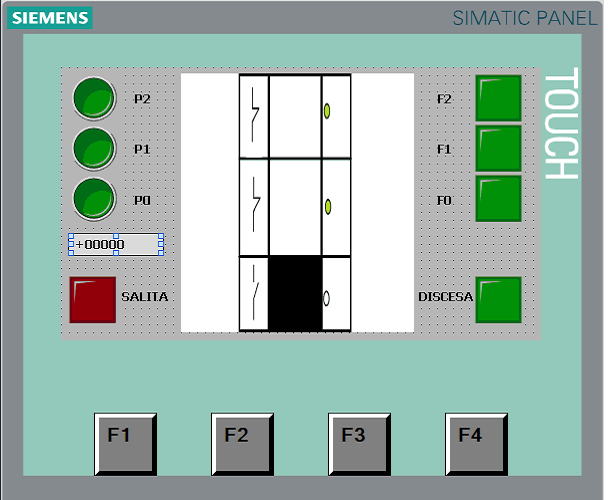

Nella lezione del week end, 23 e 24 settembre 2017 si è affrontato il problema del cambio di pagina visualizzata nell’HMI su evento. L’esempio più chiaro è quello della visualizzazione della posizione della cabina in un ascensore a 3 piani. Si tratta in realtà di commutare tre pagine diverse con il disegno della cabina nelle tre posizione diverse. L’evento che scatena il cambio pagina è l’itercetta della fotocellule di piano.

La presenza del campo numerico sotto alle pilot light sul lato sinistro gioco un ruolo essenziale. scarica l’articolo ->guida cambio pagina ktp

Scarica il progetto per S7-1200 con variabile di conteggio ASCENSORE_S71200

E’ consigliato gestire il cambio pagine usando i puntatori ASCENSORE_S71200_PUNTATORE

Scarica i progetti completi per S7-1200 1212C AC/DC/RE – KTP400 basic con gestione del cambio pagina dinamico che mostra la posizione della cabina sul pannello operatore.

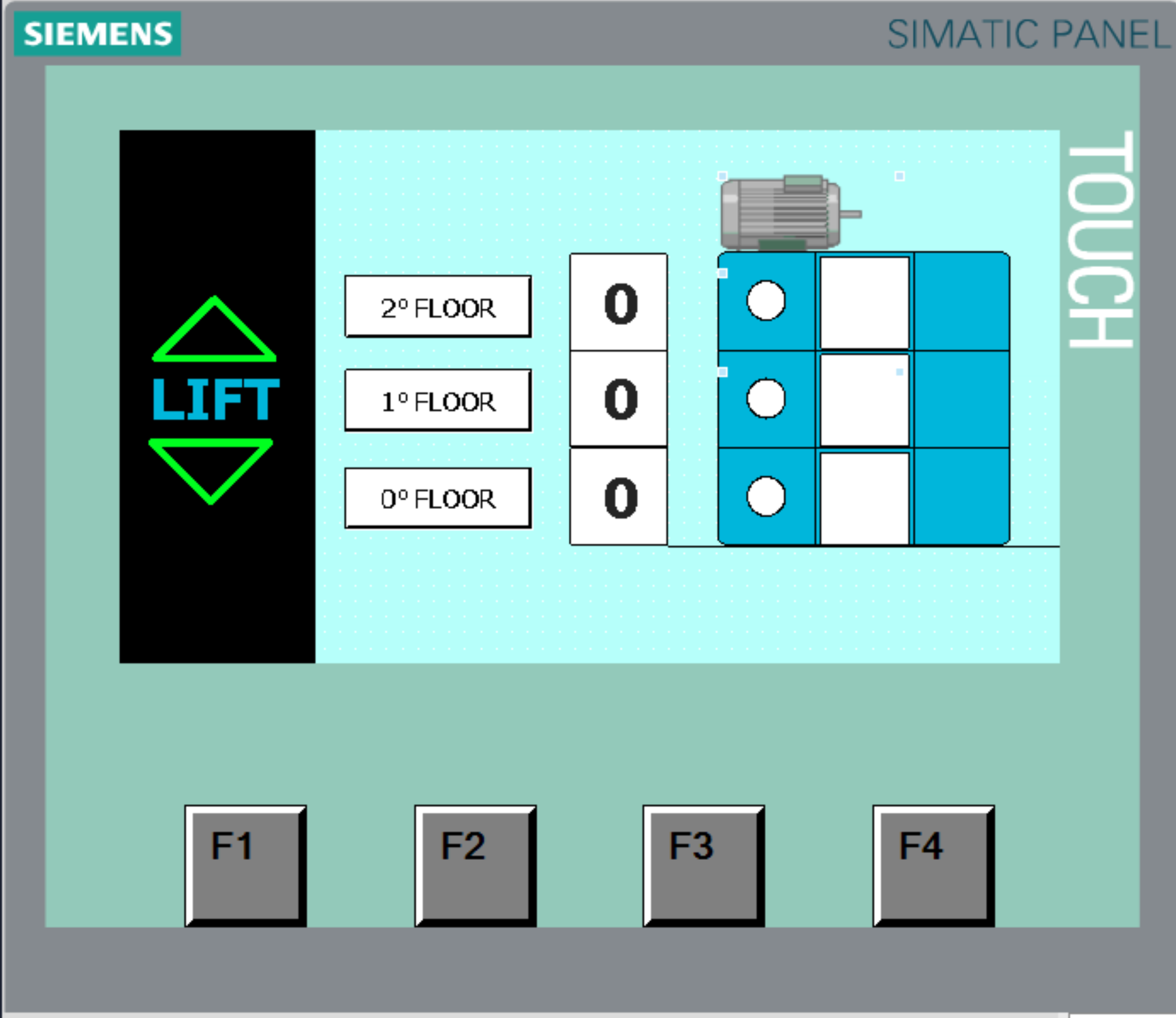

Ascensore a tre piani.

Questa versione è stata realizzata al corso di febbraio 2018 ed è stato testato dall’allievo Thomas Nardello. Nell’archivio zap14 troverete la configurazione della rete costituita da 2 PLC, modello 1212C AC/DC/RLY e un HMI modello KTP400 basic. E’ possibile caricare il programma in un sistema costituito da un solo PLC e il touch.

L’immagine di sfondo del Touch è la seguente.

Scarica immagini di sfondo piane e 3D ->Lift_Graphics

Pacchetti di grafiche più completo->lift_gen2020

La casella numerica indica il numero del piano e rappresenta il display LED inserito nella meccanica del modellino in scala. Si tratta di un tipo integer definito nel DB1 del primo PLC.

Ottima la soluzione delle frecce sul lato sinistro che con una animazione indicano il verso di movimento della cabina.

Scarica il programma completo -> Ascensore 3 Piani con cambio pagina HMI

Ascensore a tre piani esempio in inglese con graphic list Tutorial 3 floors Lift UK

Download ascensore a tre piani versione Marzo 2021, con liste grafiche, CPU 1214C DC/DC/DC e pannello operatore KTP700 Basic, TIA PORTAL V16. Lift 3 floor

Ascensore semplificato con animazione verticale continua Test animazione su e giu ascensore

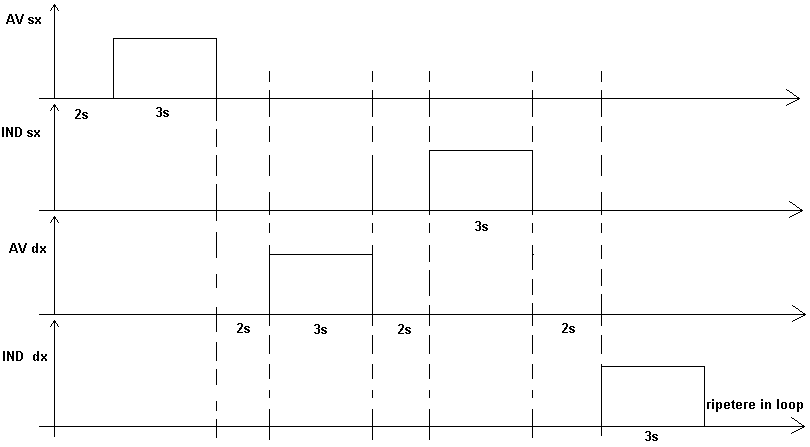

Generatore di sequenza 4 valvole/5 righe

Nel pacchetto ZIP scaricabile è contenuto l’archivio ZAP15 del programma completo mostrato nel video esposto da Mattia Siciliano. Si tratta di un programma per la piattaforma TIA V15, Per CPU 1212C AC/DC/RLY con touch panle KTP400basic. Il programma contiene il sequencer svolto su 4 valvole a 4 stati (chiusa, aperta, allarme, sovra temperatura) implementato con liste grafiche. Ci dei trace multi traccia sia in modalità dot interpolato (linea grafica di funzione temperatura con relativo setpoint) che in modalità bar per evidenziare lo stato delle valvole su diagrammi corsa tempo. Ottimo esercizio didattico ma spendibile anche nella professione. Questo è quanto si impara ai corsi di primo livello a Padova. per info ad.noctis@gmail.com

Scarica il programma completo TIA V15 per 1212C AC/DC/RLY-> C_Drum_EV_2

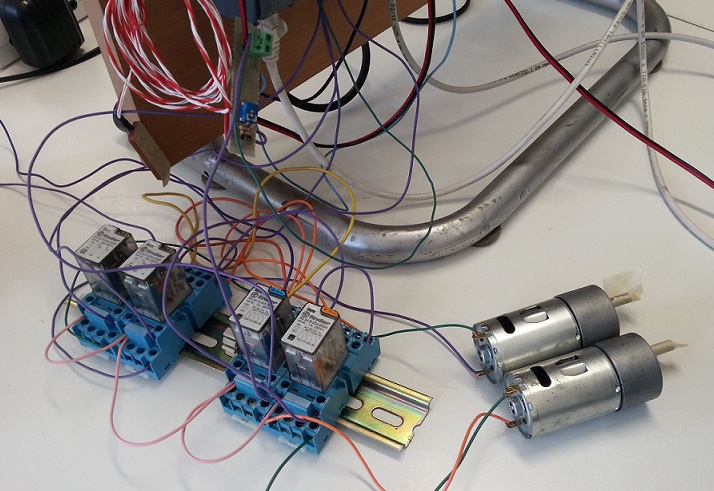

Generatore sequenza su due motori DC. 08/04/2018

Questo programma è stato sviluppato al corso di programmazione dei PLC Siemens tenutosi a Padova il 08/04/2018, tra gli allievi presenti Bha Amadou (Ravenna), dott. Roberto Pretto (Lonigo), Rossa Michele (Agordo Belluno).

Versione semplificata, solo la CPU 1214C DC/DC/DC firmware AG40, con TIA V15, testato il 07/10/2019, questo esercizio è proposto a pag 76 del libro di testo “Esercizi di programmazione ediz. 2018”. Es pag 76 sequenza ciclica

Vai alla pagina dedicata -> Esercizio sequencer

Il testo dell’esercizio si trova nel libro “Esercizi di programmazione di PLC”. Qui viene riportato il sorgente completo, con tracciatura su HMI dello stato delle uscite che controllano i due motori DC in marcia avanti e in marcia indietro. Su questa ottica l’interfaccia di potenza è costituita da 4 relè a 24V, DC, che realizzano due ponti H.

Il testo dell’esercizio si trova nel libro “Esercizi di programmazione di PLC”. Qui viene riportato il sorgente completo, con tracciatura su HMI dello stato delle uscite che controllano i due motori DC in marcia avanti e in marcia indietro. Su questa ottica l’interfaccia di potenza è costituita da 4 relè a 24V, DC, che realizzano due ponti H.

Scarica il programma completo-> Sequenza Motori_1

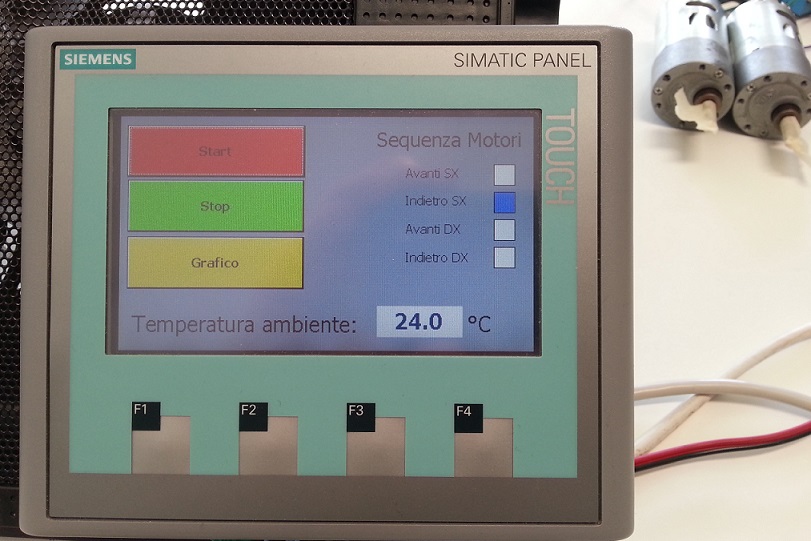

Il pannello KTP400 basic, usato per sviluppare l’esercizio, contiene due pagine, una principale, in cui lo stato delle uscite sono rappresentate con spie luminose verdi, e in cui sono presenti i comandi di attivazione o stop della sequenza ciclica.

Allo scopo di rendere l’esercizio più completo e interessante è stata aggiunta l’acquisizione della sonda di temperatura PT100, e dei relativi comandi di normalizzazione e messa in scala. Nell’immagine vediamo che la temperatura ambientale rilevata è di 24 °C.

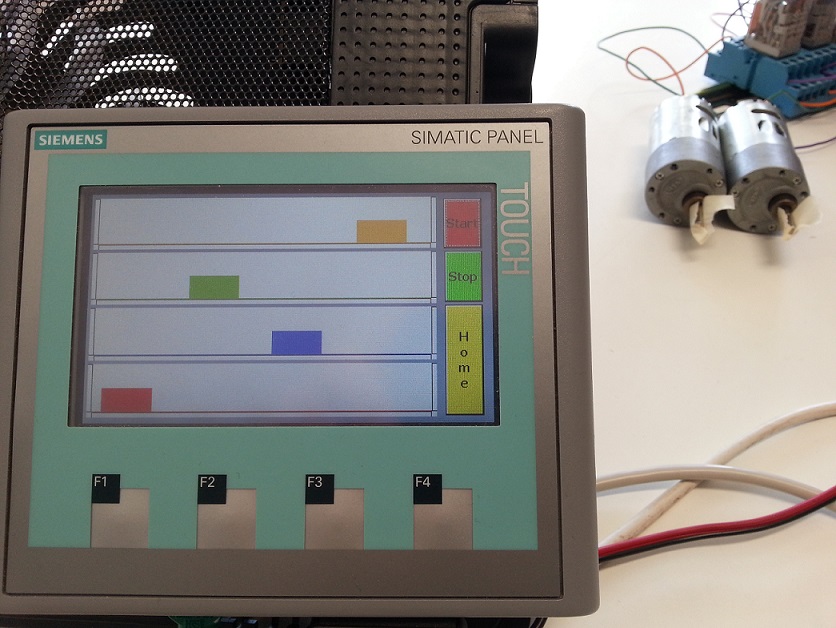

Nella foto sono visibili i 4 diagrammi corsa tempo che dall’alto rappresentano Avanti_mot_sx, Indietro_mot_sx, Avanti_mot_dx, Indietro_mot_dx, scorrono in tempo reale verso sinistra, ma nelle impostazioni possiamo decidere di farli scrorrree in tempo opposto.

Questo esercizio è stato realizzato con il PLC S7-1212C AC/DC/RLY.

Il gruppo che ha realizzato l’esercitazione, da sinistra Amadou,Roberto, Michele.

Cancello con animazione in KTP400 30 settembre 2017.

Nella lezione di sabato 30 settembre 2017 è stato implementato un programma che oltre alla classica gestione del cancello a scorrimento, pietra miliare dei corsi che si tengono a Padova, è stata introdotta l’animazione del movimento del cancello sul KTP400. IL problema è stato risulto utilizzando i puntatori ad area. Il progetto completo è scaricabile dal pacchetto sottostante, e contiene anche il video dimostrativo.

CANCELLO_S71200 con animazione apertura su KTP400

Corso PLC edizione febbraio 2017.

Esempio di lettura simultanea di una termocoppia J e una PT100 con PLC S7-1200 modello 1214C DC/DC/relè in TIA Portal V13.

Descrizione del blocco FC1 che esegue l’acquisizione e la normalizzazione delle temperature da PTC 100 TC tipo J

Ottimo esempio di termostato.

Questo programma attiva e disattiva il motore di un sistema di raffreddamento quando la temperatura supera il setpoint. La temperatura è acquisita da una PT100, normata e scalata nel canale %IW66. Il setpoint è acquisito con un potenziometro all’ingresso %IW64. I primi due segnali sono mostrati in traccia Blu (setpoint) e traccia rossa (temperatura). L’elettrovalvola viene mostrata con una traccia a forma rettangolare nel touch di ampiezza 8.0 Il fondo scala del grafico è a 40.0°C

scarica il programma per TIA V14 CPU1212C AC/DC/RLY -> Termometro_1

Parcheggio automatico.

Un parcheggio automatico mostra su l’interfaccia HMI il numero di posti liberi e impegnati, dispone di un semaforo a due luci rossa e verde, e l’accesso è subordinato a una sbarra automatica con fine corsa di aperto e chiuso. Idem per l’uscita.

scarica il programma -> parcheggio automatico

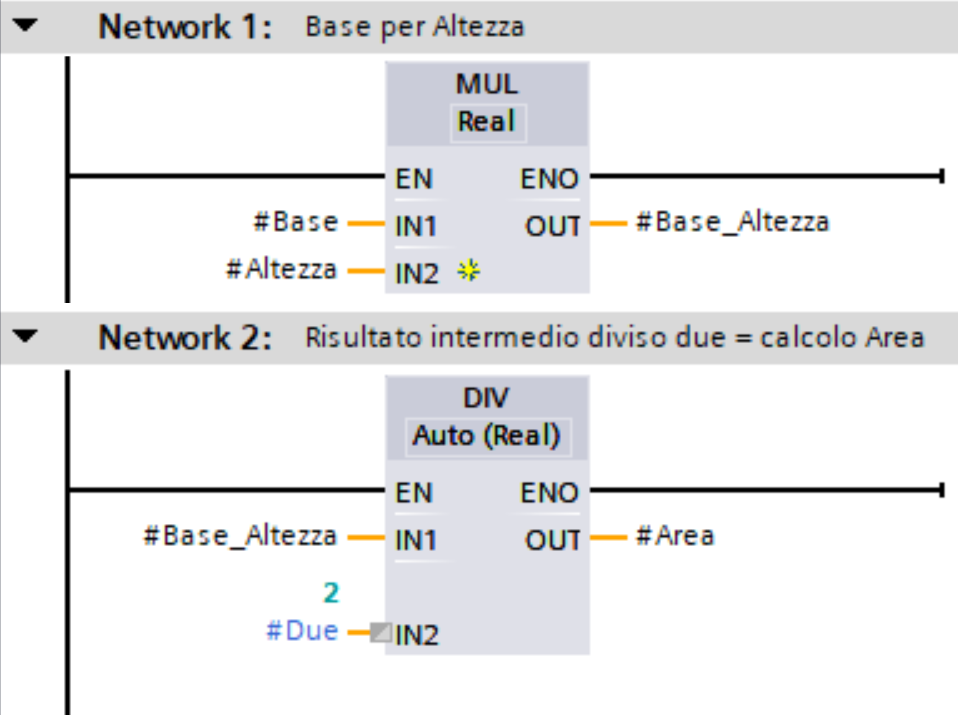

Esempio di applicazione dei blocchi funzionali.

In questo paragrafo mettiamo in evidenza lo scopo e la funzionalità dei blocchi funzionali FB da usarsi al posto dei blocchi funzione FC.

I blocchi funzionali permetto l’inserimento di un modello di oggetto presente in impianto in più elementi strutturalmente uguali ma parametrizzati differentemente.

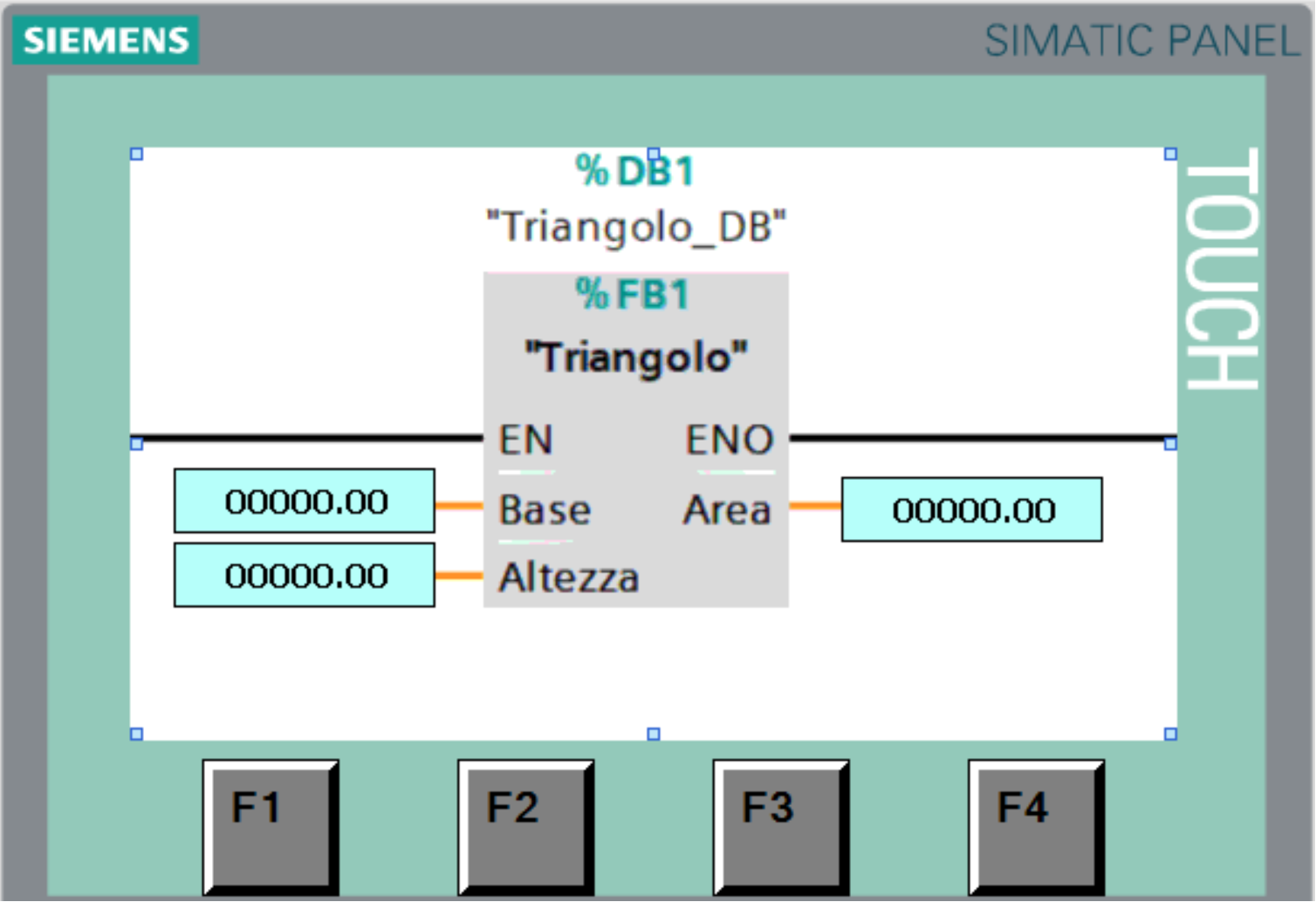

Consideriamo un oggetto triangolare di cui siamo interessati di calcolare la superficie, ad esempio pellame per la costruzione dei sedili delle automobili di lusso.

Dato l’elevato costo della materia prima il taglio automatico deve essere ottimizzato minimizzando lo sfrido.

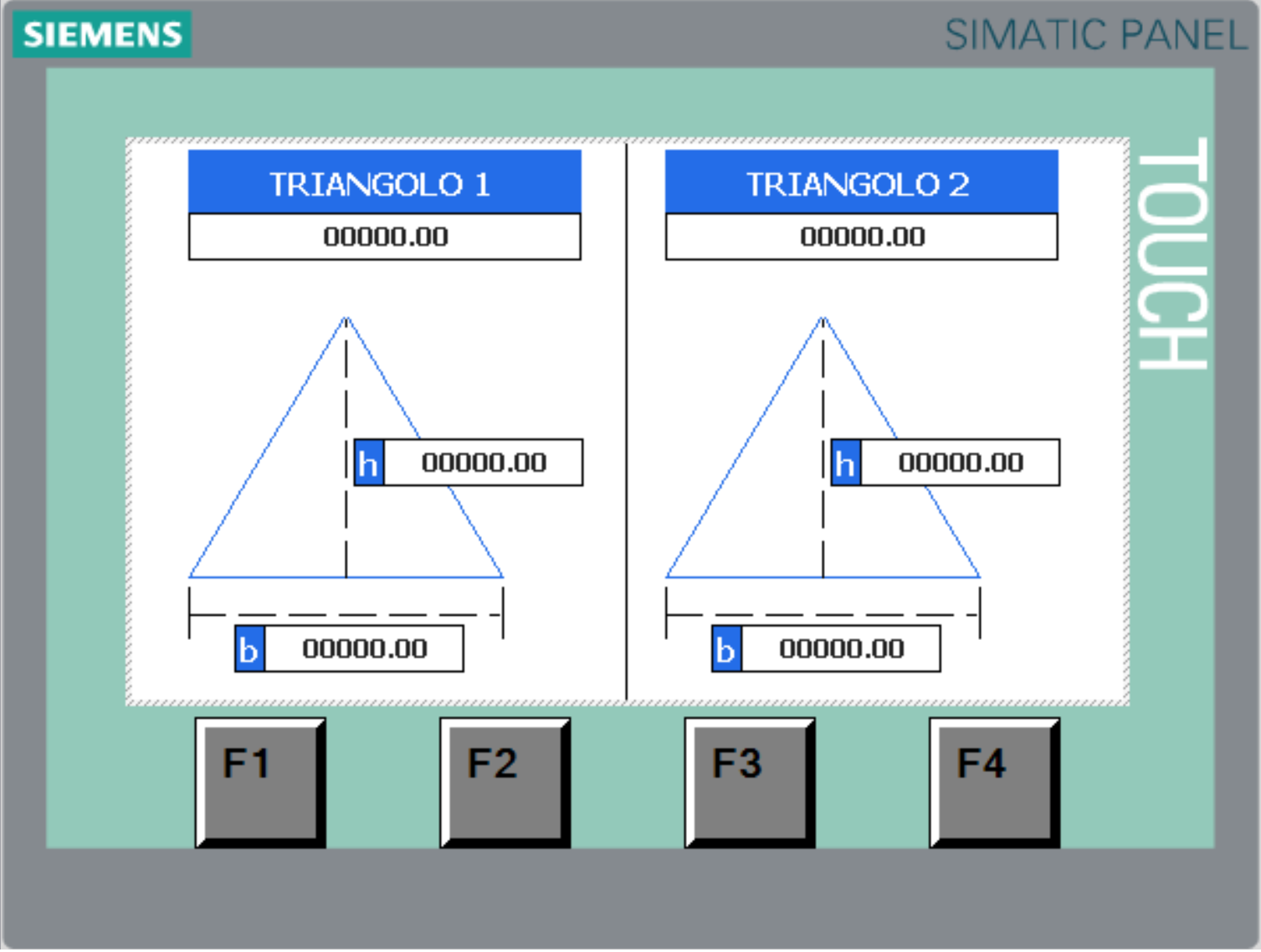

Il presente programma realizza il calcolo su più istanze del Funzionale area del triangolo della pelle impiegata per tappezzare i poggia testa.

Il primo esercizio sul lato touch mostra la funzione FB come implementata in Step7 allo scopo di massimizzare il concetto.

Nella seconda fase dell’esercizio viene creata la pagina finale della macchina taglia pelle in cui compaiono i triangoli che andranno in lavorazione.

scarica il pdf dell’esercizio ► Uso degli FB

Scarica il programma in TIA V14 per 1212C AD/DA/RLY ►Uso_FB

Esercizio: Concetti sui blocchi Funzionali FB e i DB di istanza.

Nel file scaricabile da questo link troviamo la relazione svolta dall’allievo Lucas Sperduto sulle esperienze fatte durante la lezione del week end del 15/07/2017.

Blocchi Funzionali e Multistanza

Collegamento inverter.

In questo video vedrete una spiegazione semplificata ma comunque dettagliata sul funzionamento di un piccolo inverter monofase/trifase di tipo a controllo unipolare in tensione proporzionale alla frequenza generata. IL sistema si interfaccia a un PLC S7-300 con CPU 314 IFM, la cui uscita analogica genera via software il segnale proporzionale di comando. Il motore collegato è da 1KW nominale. I collegamenti delle fasi cono fissi a stella. Si è ammessi a questo livello del corso dopo avere ottenuto l’attestato G-Tronic Robotics di primo livello oppure se si è in possesso di laurea in ingegneria delle automazioni (non da diritto all’accesso diretto altri ti di ingegneria o altri tipi di laurea).

Scarica Esercizio svolto -> PLC Gottardo – Esperienza Inverter

Vedi il filmato su youtube: Collegamento inverter Altivar 11.

Controllo inverter Altivar ta HMI TP170 controlla Motore via inverter

English version on foreigners lectures in Padova: Altivar connection

Uso della CPU 313-C S7-300 in ambiente TIA Portal V14 professional.

Il programma scaricabile dal link sottostante controlla l’inverter mostrato nell’immagine, Altivar 11, con segnali proporzionali analogici, con funzioni di scale e unscale per la normalizzazione analogica. Nella CPU S7-300 sono stati attivati i Timer di tipo IEC a 32 bit per la generazione delle rampe.

Tia Portal S7-300 CPU313-C analogici -> CPU313C_Unscale_DAC

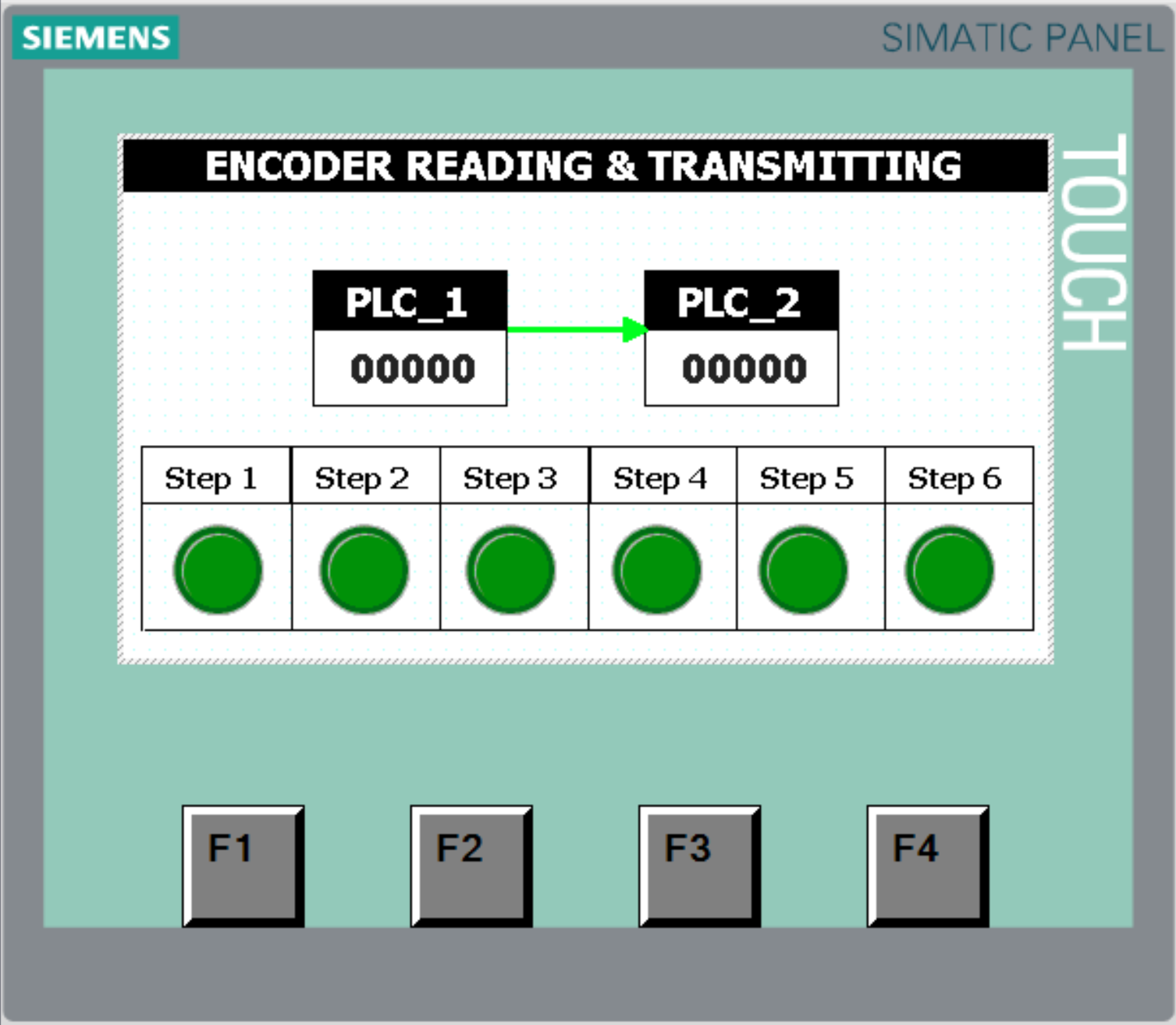

Acquisizione encoder e visualizzazione su bargraph.

Questo programma è stato realizzato alla lezione del 3 Marzo 2018 presso il laboratorio della G-Tronic Robotics, docente Marco Gottardo e discenti Marco Dal Zotto e Nardello Thomas. L’encoder usato è il modello delle esperienze precedenti Encoder_databook.

IL sistema si compone di due PLC 1212C AC/DC/Rly e un HMI KTP400basic posti in rete profinet.

Il programma realizza: Acquisizione dell’encoder nel PLC numero 1, scalatura e normalizzazione tramite un FB scritto in SCL che implementa la funzione y=mx+q , Ricevitore del dato normalizzato nel PLC 2 tramite comando GET di profinet, accensione e spegnimento di 6 pilot lights a seconda del range del dato compreso tra 0.0 e 100.0

scarica il programma per studiarlo e testarlo -> EncoderBarGraph

Versione del programma precedente sviluppato da Nardello Thomas.

Scarica il programma completo in pdf ►Encoder_Via_Profinet

scarica il programma completo archiviato per TIA V14 ►Encoder_Via_Profinet

Programmazione Servomotore per valvola modulante controllata da encoder.

L’encoder dell’esempio precedente viene ora impiegato come manopola per posizionare una valvola modulante. L’angolo eseguito manualmente dall’operatore, viene riprodotto da un motore passo che controlla la serranda della valvola di modulazione del flusso. Il motore stepper, bipolare, compie un giro ogni 100 impulsi ovvero ogni 25 matrici di passo intero. L’interfaccia è un doppio ponte H a transistor il cui schema elettrico è presente nel testo Esercizi di programmazione di PLC. L’encoder ha invece una risoluzione di 2000 impulsi al giro quindi è necessaria una normalizzazione eseguito da una funzione di scala come mostrato nell’esempio. Esistono due contatori, il primo scandisce la matrice di passo 0->3, mentre il secondo riceve come preset il valore dall’HSC. Questo è settato come nell’esempio precedente. L’oscillatore è stato impostato a una velocità opportuna affinchè l’esercizio sia realizzabile anche se siamo in possesso di un PLC 1212C AC/DC/RELE, ovvero con le uscite elettromeccaniche. Vedrete comunque un movimento dello stepper stupefacentemente fluido e non troppo lento. Invertendo il movimento della manopola di controllo anche lo stepper inverte il senso di movimento, riducendo la portata del fluido nelle eventuali condotte.

download programma completo TIA V14 -> Encoder_Valvola_Modulante

Seconda versione TIA V14 -> Servovalvola_2

scarica pacchetto programma per TIA V14 e documento stampabile ->Servovalvola_2

Scarica una seconda versione TIA V15 -> Controllo valvola con encoder_1_20200305_1150

Scarica il programma di controllo servoValvola assistita da motore stepper, interfacciato tramite doppio ponte H, sviluppato per TIA V18 il 7 gennaio 2023 Controllo valvola con encoder_V18_20230107_1943

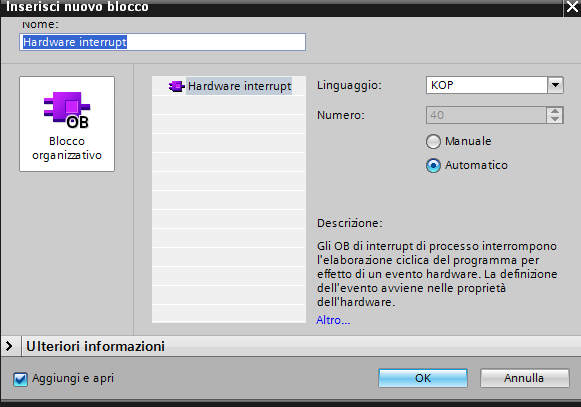

Programmazione di allarmi su interrupt con CPU S7-1200.

Questo programma è un esempio di come si gestiscono gli allarmi e interrupt con OB40 e OB41. Nel sistema sono presenti due PLC e il pannello operatore TP400k color in rete profinet. L’interrupt che evoca il OB40 è generato da un comparatore di soglia sul segnale analogico. Gli OB40 e 41 contengono solo la reazione a questo interrupt ovvero il set e il reset della spia luminosa ALLARME visualizzata nell’HMI. Il software è scaricabile dal link: Allarmi

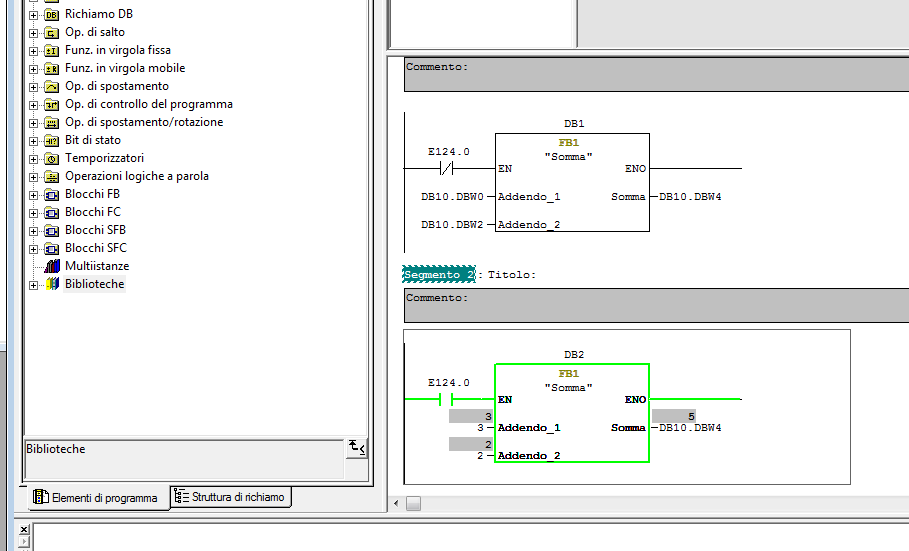

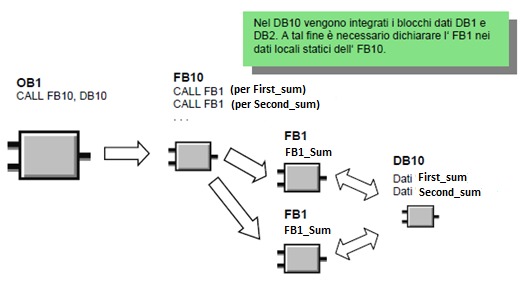

Programmazione di multiistanze.

In data 15/07/2017, presso la sede della G-Tronic di Via Austria 19/b a Padova abbiamo realizzato un un programma per meglio comprendere come creare e utilizzare i blocchi funzionali: il programma consisteva nel realizzare la somma di due differenti coppie di addendi alla chiusura del contatto E124.0. Nel procedimento testato abbiamo visto come per ogni operazione necessitiamo di un corrispondente DB, ossia volendo eseguire tramite lo stesso FB1 (“Somma”) più addizioni dobbiamo associare a ciascuna di esse un diverso DB di istanza. Per ridurre il numero dei blocchi dati (che con tale procedura sarebbero tanti quante le istanze create) occorre ricorrere alla multiistanza.

continua scaricando il file doc dell’allievo Lucas Sperduto -> Blocchi Funzionali e Multistanza

Download S7-300 program -> Multii_1

English version on foreigners lectures in Padova:FB & Multistance english version

ServoStepper

Questo programma posiziona l’angolo di uno stepper motor bipolare a 4 fili in funzione di un angolo impostato tramite un Encoder (vedi databook del progetto precedente) a 2000 impulsi al giro. Si consideri uno stepper motor con caratteristiche elettriche 5V DC per bobina, corrente <=2A, numero impulsi al giro 200, gradi a impulso 1,8°.

Matrice full step, numero di matrici per fare un giro 50.

Il rapporto giro encoder/giro stepper è 1/10, quindi nel programma viene eseguita una divisione per 10.

Per il funzionamento è necessario impostare un canale di interrupt in OB40 per reagire al fine conteggio e altri stimoli provenienti dal contatore veloce.

L’interfaccia di controllo dello stepper si trova descritta sul libro di testo

Advanced PLC Programming ed. 2021 ing. Marco Gottardo

Il programma è stato testato alla lezione di programmazione avanzata del 18 giugno 2017. Chi volesse partecipare a questi corsi nella formula week end o serale può scrivere una mail a ad.noctis@gmail.com

Scarica il programma per CPU 1212C AC/DC/Re Servo_stepper

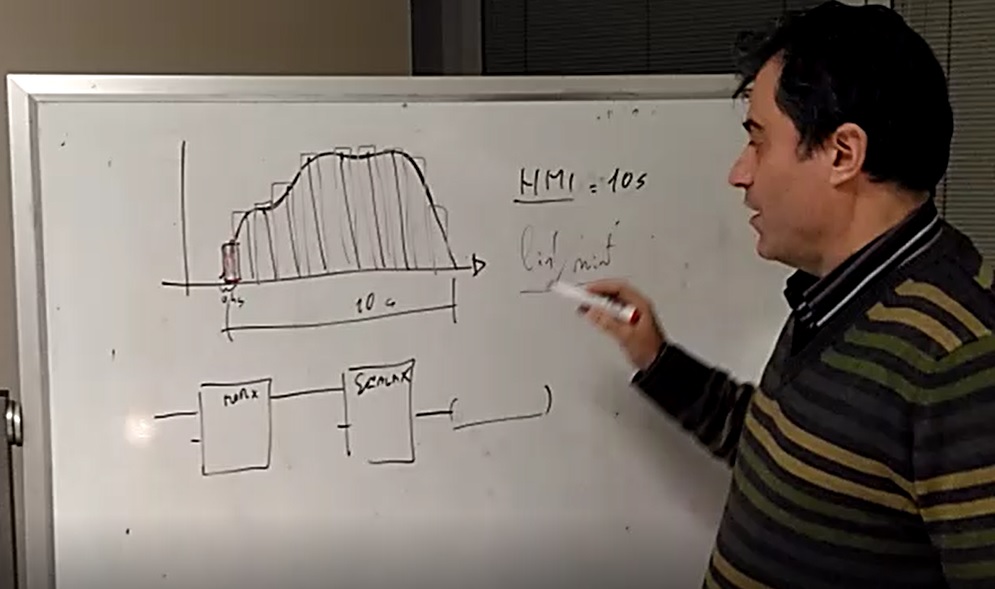

Calcolo integrazione area di una curva. Stima consumo aria.

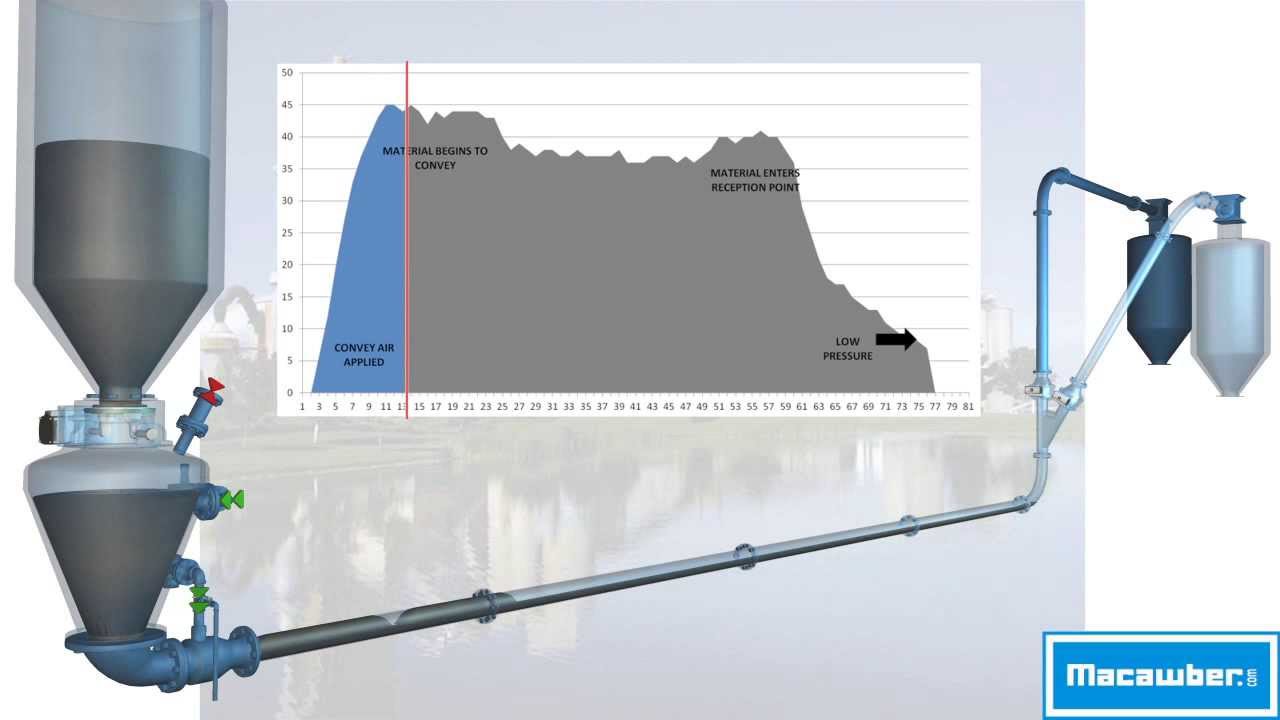

Questo programma è molto importante in molte situazioni industriali reali. Nell’esempio si calcola il consumo di aria compressa in un sistema di trasporto pneumatico istallato in acciaieria.

Il sistema si compone di un sistema di propulsione costituito da una tramoggia di carico e una “bombola” in cui caricare, tramite un sistema di serrande comandate da valvole a commutazione assistita pneumatiche, due per il carico e e due per creare un ambiente isobaro in camera di propulsione prima del lancio. Queste due valvole sono montate in una protuberanza aperta, tramite un filtro all’atmosfera, detto il camino.

Nel lato sinistro dell’immagine è visibile il propulsore, in rosso l’otturatore del camino. Il propulsore, tramite una linea pneumatica ovvero una condotta del diametro tipicamente da 2 a 4 pollici, di lunghezza variabile tra i 20 e i 200 metri, a seconda dell’istallazione, è collegato alle tramogge di raccolta. Il ciclo di “Purge” detto anche sparo o trasporto impone che nel propulsore la pressione sia salita a un valore nell’intorno di 2 Bar e che nel lato delle tramogge di arrivo sia azionato il motore che crea una depressione. Nel ciclo di lavaggio si deve garantire che nelle condotte di trasporto non sia rimasto del materiale depositato come anche nelle tramogge di destinazione. Spesso lungo le linee sono inseriti rubinetti pneumatici in grado, una volta aperti, di iniettare un flusso di aria “sbloccante” se fosse necessario, mentre la tramoggia di destinazione è munita di sistema vibrante.

In questo programma ci curiamo di calcolare l’effettivo consumo di compressa nel periodo di sparo. E’ necessaria un’integrazione numerica. Viene anche calcolato il valore massimo di pressione raggiunto durante il trasporto.

Il metodo dei trapezi consiste nel dividere la durata dell’impulso in quanti temporali, nel nostro esempio pari a 0,4s, moltiplichiamo il valore attuale proveniente dal sensore (dopo averlo normalizzato e scalato) per questo valore temporale. Si ottiene l’area del Quanto. Viene iterato per tutto il periodo temporale della durata del trasporto pneumatico impostato dall’operatore sull’HMI.

Scarica il programma completo zap14 -> stima_consumo

Impianto distribuito bilance Laumas con periferiche decentrate VIPA

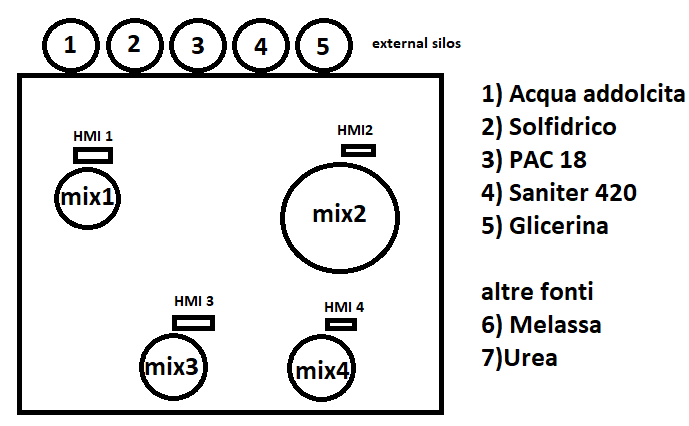

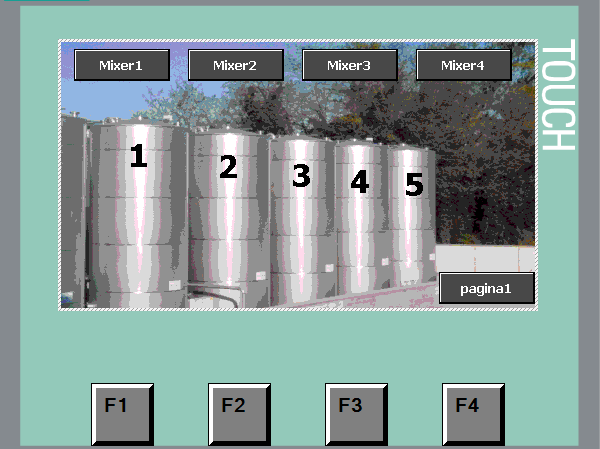

Questo progetto è una tipica applicazione in impianto di produzione chimica. Ie materie prime sono stoccate in Silos esterni al capannone. Questi sono numerati e/o identificati tramite stringhe alfanumeriche che rappresentano l’elemento chimico contenuto. Il nostro impianto dispone di 5 silos esterni, in cui sono stoccate le materie prime mentre all’interno del capannone sono presenti 4 Mixer per la produzione.

https://www.youtube.com/watch?v=P0VetjezQAE

L’immagine riporta la planimetria dell’impianto.

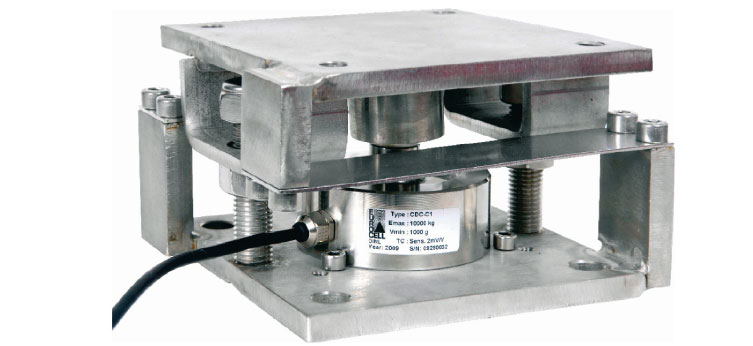

Vigono delle apposite normative che dicono quante zampe deve avere il Silos a seconda della zona in cui questo verrà istallato, ad esempio zona sismica (obbligo di 6 zampe) o terreni particolari.

Il peso complessivo del silos/mixer è quindi ripartito nel numero di zampe. Spesso i dispositivi hardware di interfaccia si curano della somma di più celle di carico, ad esempio 4 celle per quattro zampe del singolo silos.

I silos, come i mixer, sono muniti di celle di carico gestiti da bilance Laumas che possono fornire uscite dati in analogico, in seriale, in profinet.

Benché le celle di carico siano così massicce da sostenere meccanicamente il peso del serbatoio non ci si deve lasciare trarre in inganno dall’aspetto. Sono molto sensibili e in grado di rilevare facilmente la variazione del singolo chilogrammo sui possibili 50 mila di un silos di media taglia. L’immagine sottostante mostra il particolare di una cella di carico.

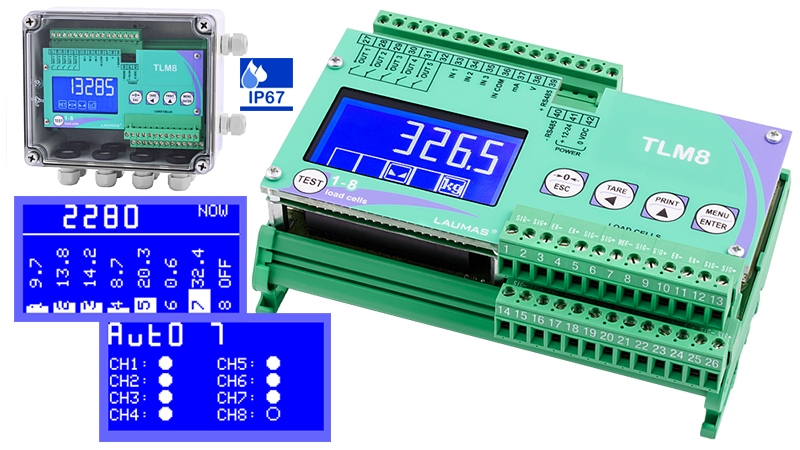

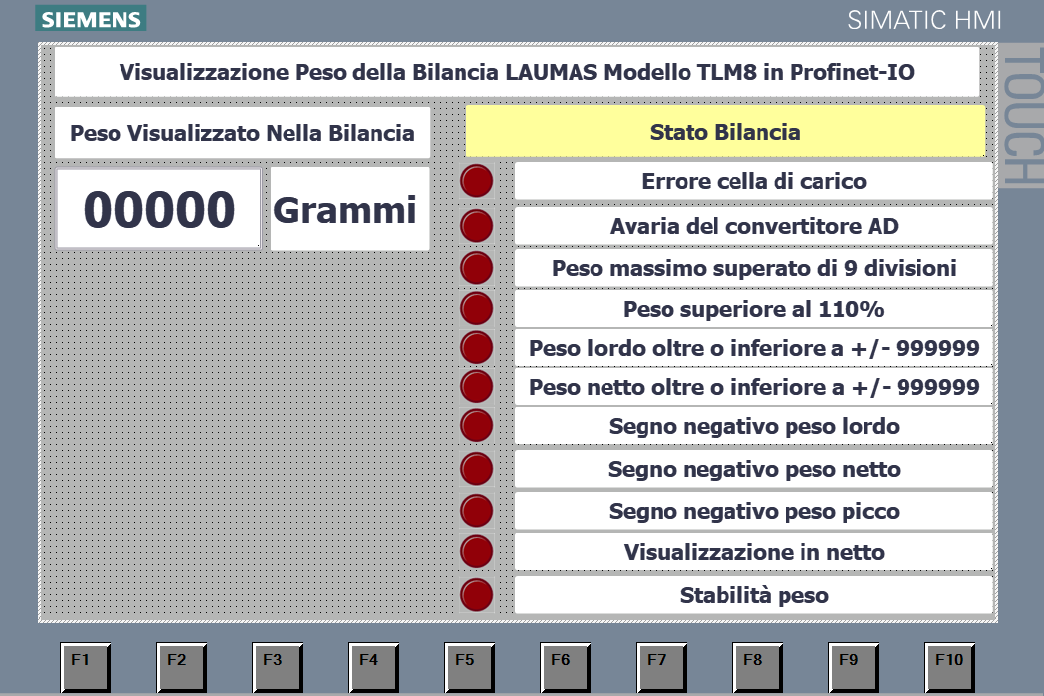

Le celle di carico, abbinate alle zampe di ogni singolo silos, sono cablate in una singola bilancia Laumas visibile nell’immagine. Si nota il connettore RJ45 che permette di indirizzarla e il dialogo con il protocollo PROFINET. I segnali e le alimentazioni da e verso le celle di carico sono connessi ai morsetti laterali verdi secondo le serigrafie indicate a lato del dispositivo.

Va effettuata un’operazione di taratura e di posizionamento dello zero. E’ importante prendere visione del manuale utente distribuito dal costruttore per capire dove il valore letto è posizionato e in che formato all’interno dell’apposito registro.

Scarica il manuale delle Bilance Laumas celle di carico Ethernet e RS485.

L’impianto dispone di un unico PLC in un quadro centrale e i Mixer come i silos sono raggiunti da periferiche decentrate. Ogni postazione di lavoro o controllo è munita di un HMI.

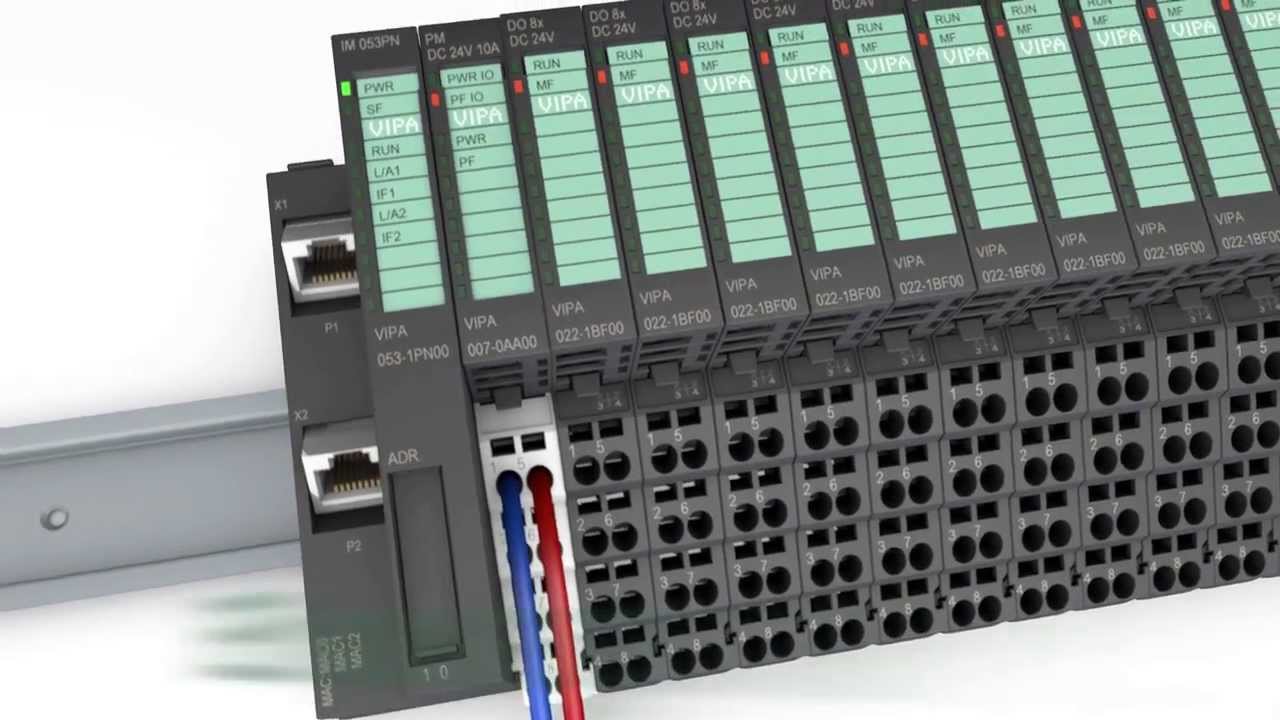

Bilance e HMI sono raggiunti da un unico cavo RJ45 via PROFINET usando delle periferiche decentrate tipicamente ET200 o nel caso di VIPA nel modelli SLIO. Spesso, ove sia presente un PROFINET, troveremo dispositivi denominati Wago. Il metodo di inserimento e riconoscimento nella rete è il medesimo e viene qui esposto.

L’immagine sotto mostra una periferica decentrata VIPA SLIO. Il modulo di intestazione (impropriamente detto ciabatta) dispone di due porte PROFINET dato che uno riceve il cavo dall’unità centrale e l’altro lo rimanda al Touch screen sicuramente posizionato in loco.

In questa periferica decentrata i primi due moduli a sinistra sono l’alimentatore e il terminatore di bus. Tutti i morsetti sono a molla e quindi non vanno intestati con puntalini.

L’unica CPU presente nel quadro elettrico centrale comanda un elevato numero di periferiche decentrate, tra loro anche molto distanti, è quindi necessario partire con un numero equivalente di cavi RJ45. Questi trovano punto di innesto in un hub switch montato sullo stesso rack. E’ importante che tutti i dispositivi impiegati siano idonei all’utilizzo in ambiente industriale, per questo motivo siemens produce HubSwitch specifici con supporto a innesto su guida omega DIN.

Attenzione: Non impiegare hubswitch di tipo office perché non garantiti negli ambienti industriali.

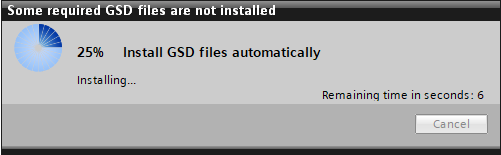

L’operazione preliminare sarà quella di fare riconoscere a TIA Portal gli oggetti non Siemens tramite l’installazione dei file GSD (General Station Description) rilasciati dai costruttori.

Setting Hardware/Sottoreti

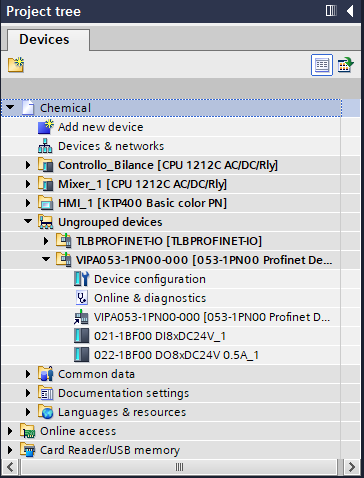

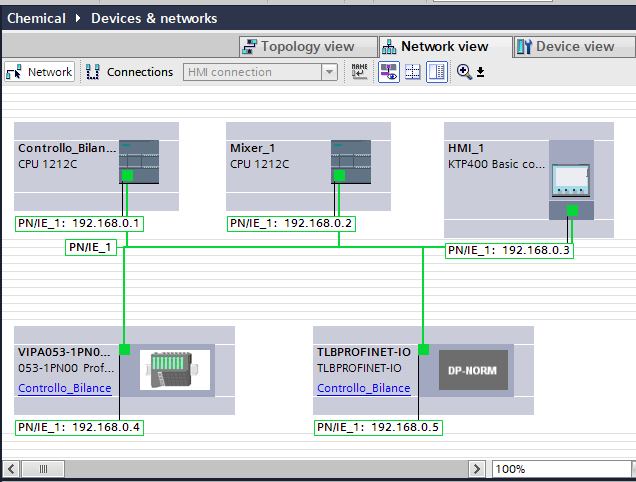

Per semplicità usiamo un impianto distribuito con periferiche decentrate costituito da:

- CPU 315 2PN/DP

- Morsettiere decentrate VIPA 053-1PN00

- Blocchetti espansione per morsettiere VIPA Input (8 ingressi) 021-1BF00

- Blocchetti espansione per morsettiere VIPA Output (8uscite) 022-1BF00

- Bilance LAUMAS per celle di carico con comunicazione PROFINET.

Scarica i file GSD delle bilance e delle periferiche decentrate-> GSD Bilance Laumas e Periferiche decentrate VIPA

Scarica esempio in pdf -> Impianto distribuito pesatura

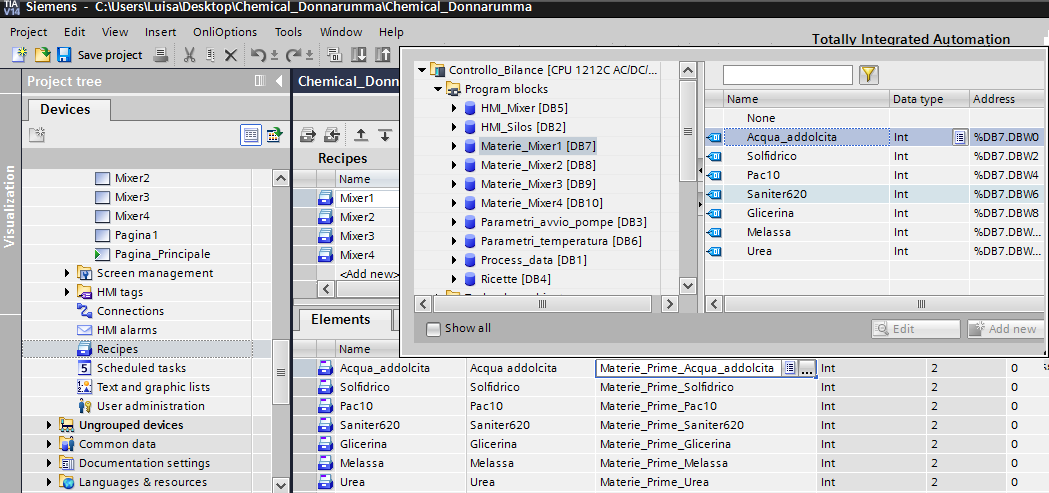

Bozza programma TIA14 per PLC 1212C AC/DC/RLY ->Chemical_1_20180127_1727

Se disarchivi il progetto scaricato dal link, senza avere prima istallato i file GSD, questi verranno trovati all’interno dell’archivio ZAP14 e automaticamente installati.

IL progetto ha questa struttura, oltre ai normali dispositivi visibili nel Project tree, PLC e HMI sono indicati dei “Ungrupped devices” in cui figurano le morsettiere decentrate con le relative espansioni di I/O e la bilancia Laumas.

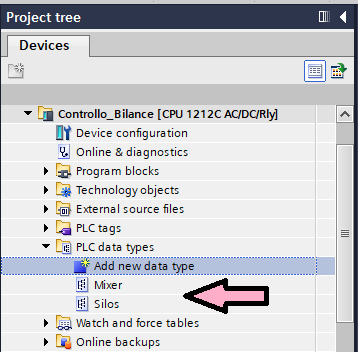

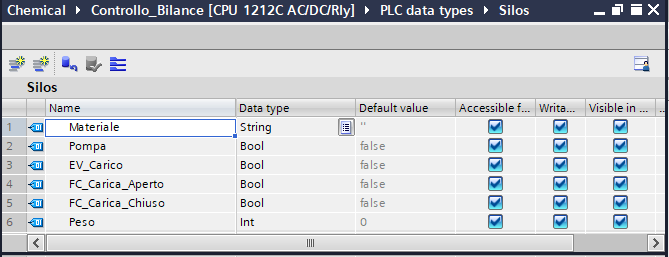

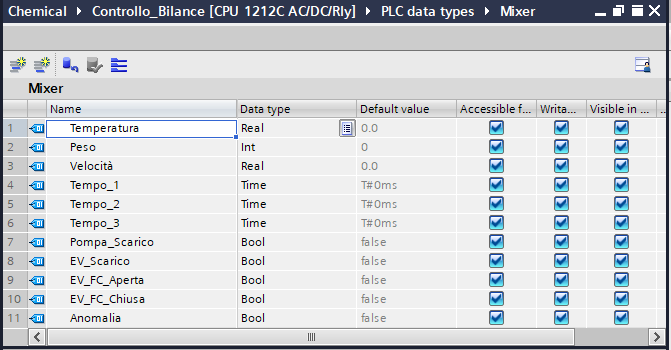

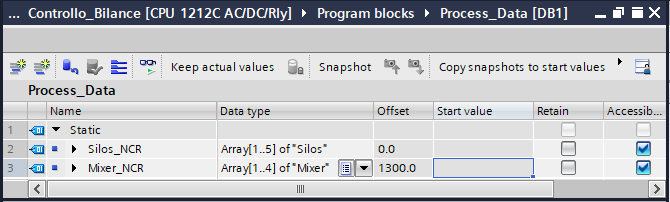

L’esempio mostra come procedere per definire il silos e il mixer come tipo di dato definito dall’utente UDT.

Vediamo come è definita la struttura che implementa il tipo di dato Silos e Mixer.

Ora che sono stati definiti gli oggetti come nuove variabili possiamo definire, nel DB globale, un array di variabili di tipo silos o mixer.

Notiamo che viene calcolato automaticamente l’offset, in funzione dei 5 silos, più 4 mixer (il numero è stato inserito nel contesto aziendale diverso volontariamente). L’offset arriva fino a 1300 byte.

L’immagine mostra la rete PROFINET completa di periferiche decentrate VIPA, con a bordo un byte di espansione di ingressi e uno di uscite, e una bilancia Laumas.

L’operatore del Mixer, opera come segue:

- riceve l’ordine dall’ufficio tecnico per la produzione di una ricetta, attualmente in forma cartacea, nell’evoluzione in via telematica tramite SCADA.

- imposta le componenti della ricetta tramite lettore Barcode.

Le ricette si impostano in due possibili maniere:

- sul lato PLC (sconsigliato)

- sul lato HMI (oggi in uso comune).

I pannelli, anche nelle versioni basic, mettono a disposizioni strumenti software per la creazione automatica delle ricette.

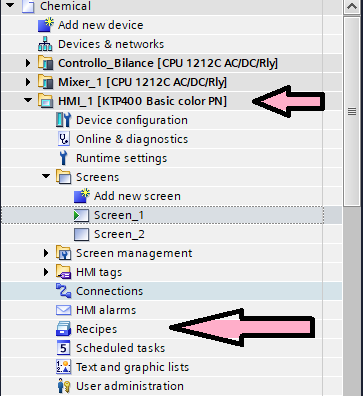

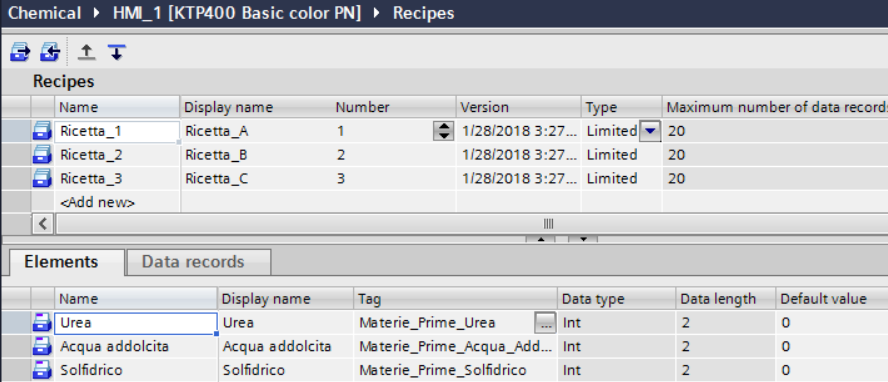

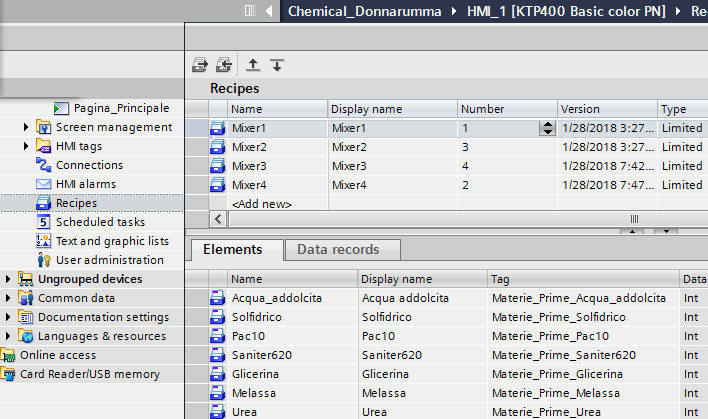

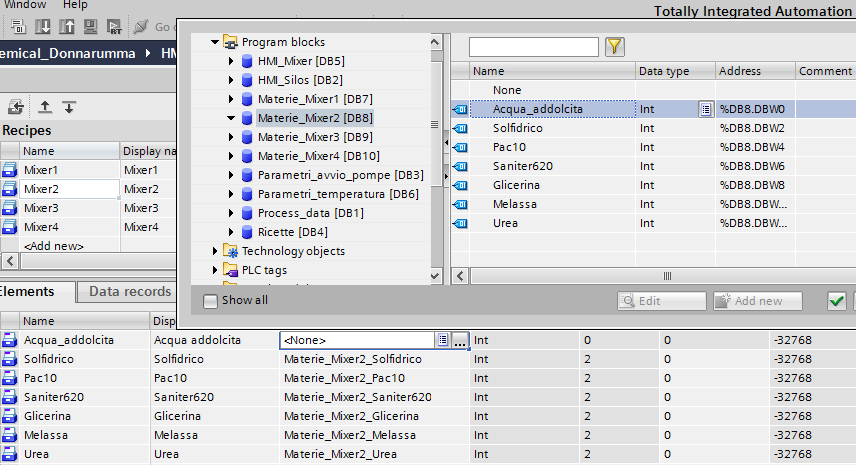

Nella foto sopra notiamo che sull’albero del progetto, in corrispondenza del device HMI, esiste la voce Recipes ovvero ricette.

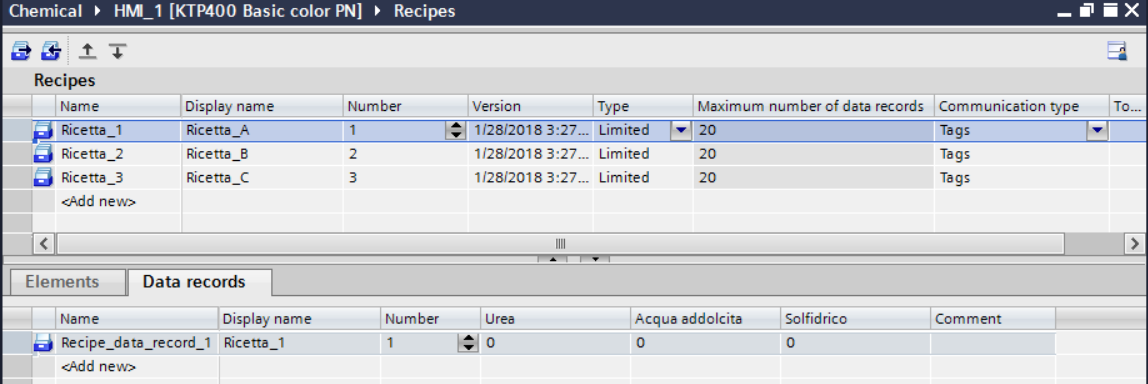

Creiamo 3 ricette , come mostrato sotto. Queste diventeranno selezionabili dall’operatore

Se clicchiamo su ciascuna di queste ricette, possiamo entrarci al suo interno visualizzando e eventualmente impostando, gli ingredienti di ciascuna ricetta. Vediamo per la ricetta 1 cosa è stato impostato.

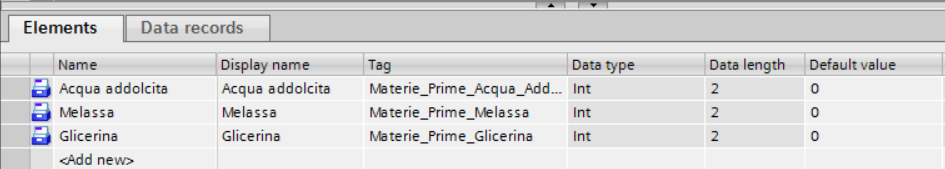

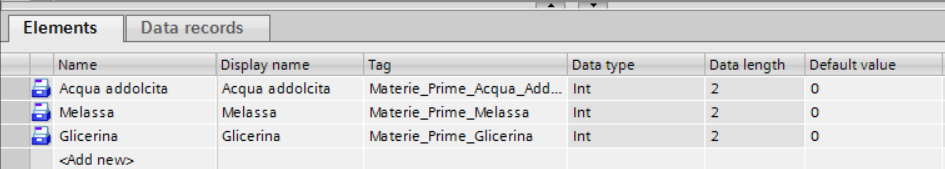

La ricetta B e C contiene invece:

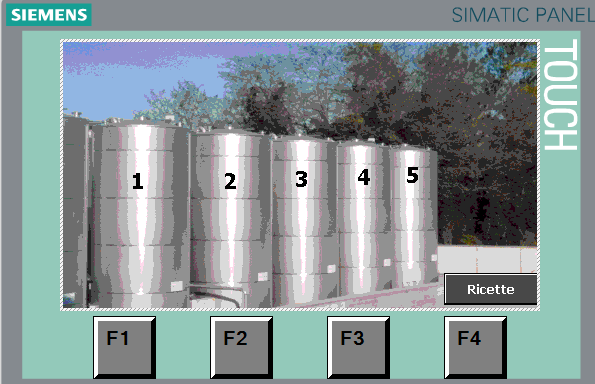

Nel pannello HMI la prima pagina mostra i silos numerati

Vediamo come funziona la ricetta. Per ogni mixer creiamo un DB e una ricetta con all’interno tutte le materie prime. Nel progetto quindi figurano, nella stessa CPU, 4 DB per le ricette associate ai 4 Mixer. Dato che nell’esercizio disponiamo di un solo HMI, sono stati aggiunti 4 tasti ricetta nella home page. Nella realtà ogni mixer ha un suo touch che permette l’inserimento della specifica ricetta. E’ bene che se un altro operatore su un altro mixer sta prelevando materia prima dai silos esterni non sia possibile impostare una ricetta (tirare materiali) su un’altra postazione Mixer. In altre parole impostiamo una ricetta sul mixer una alla volta. Se è una limitazione si troverà una soluzione a posteriori ma per il momento e nell’ambito dell’esercizio è la condizione più pratica e sicura.

I tasti Mixer1,2,3,4 in questa pagina sono presenti perché disponiamo di un solo touch al fine dell’esercizio, ma nell’impianto vero, essendoci un HMI per ogni postazione mixer si chiameranno semplicemente “imposta ricetta”.

Sopra è mostrato uno screenshoot che mostra come è impostata la selezione per singolo mixer e il suo pannello.

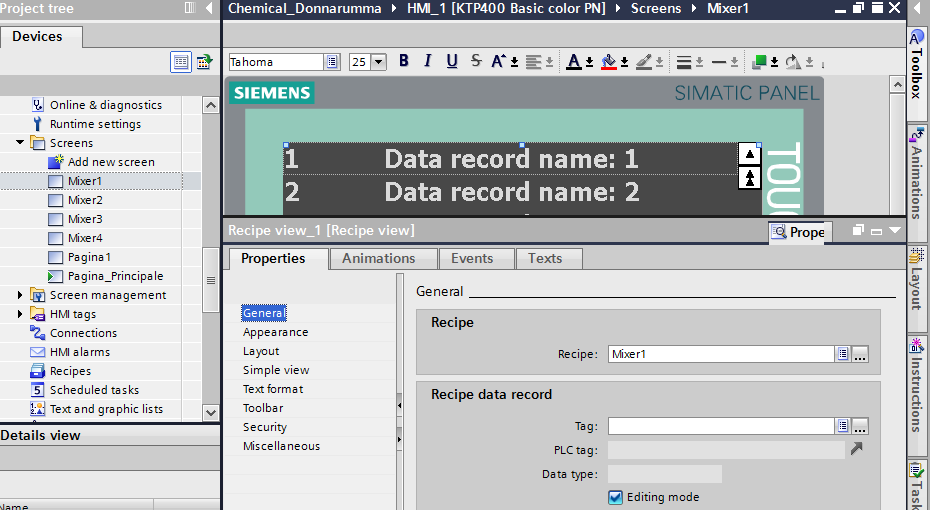

Selezionare sul device tree lo screen a cui vogliamo abbinare una ricetta, ad esempio “Mixer1” su Proprietà -> Generarli -> Recipe viene abbinata la ricetta a cui è stato dato nome “Mixer1”.

Spuntando Editing mode si abilità la possibilità di sovrascrivere i dati dal touch nella memoria della CPU. Questo permette di rendere effettiva l’impostazione della ricetta passando i dati ai relativi DB.

Lasciamo vuota la selezione del Tag, al momento non è necessario quanto invece lo è Editing mode.

Nell’immagine sotto la selezione da DB in postazione Mixer1.

In pratica creiamo 4 postazioni di lavoro (mixer) rinominate per numero perché quando andiamo ad inserire i materiali sottostanti nella cartella “Elements” nelle specifiche, diamo un nome al materiale, successivamente scriviamo come deve apparire scritto sul pannello touch e infine dobbiamo ricollegare il materiale, come in esempio l’acqua addolcita, cliccando i 3 puntini, ricercando la DB del mixer che si sta creando ed infine selezionarla: bisogna fare questo procedimento su tutti e 4 le postazioni selezionando ovviamente i DB dei rispettivi mixer su tutti i materiali inseriti negli elementi. Dopo aver effettuato questo passo bisogna passare nella cartella di fianco, Data records, dove da li si crea una voce, come nell’immagine, lo rinominiamo sia sul PLC che sul pannello touch e, se lo richiede l’operatore, si possono già inserire dei dati preimpostati degli elementi quando si va a compilare e caricare il programma su PLC ma per apparire il dato su PLC bisogna mandarlo dal pannello touch o lo si imposta direttamente su TIA Portal quando si è online.

Vediamo l’impostazione di una ricetta analoga da una postazione Mixer diversa ovvero Mixer 2.

Scarica dal link sottostante la versione con le ricette funzionanti impostabili dalle postazioni HMI poste in uso ad ogni mixer.

Chemical_con ricette_attive_Donnarumma

scarica documentazione ufficiale con spiegazione per creare e manipolare le ricette in ambiente TIA Portal -> manuale ricette

Celle di carico preamplificate LAUMAS

L’azienda LAUMAS distribuisce ottimi prodotti per la pesatura sia dinamica che statica dei carichi. Alcuni estensimetri, diversamente dai prodotti classici, sono preamplificati quindi operano direttamente nel range di acquisizione dei canali analogici del PLC. In questo caso non è necessario un sistema di acquisizione e condizionamento del segnale.

Laumas mette a disposizione questi modelli per misure di kg 10, 30, 50, 100. SEGNALE DI USCITA 0-10 Vcc (0-10VDC OUTPUT). L’alimentazione del dispositivo potrà essere direttamente a 24V DC.

Esercizio con le celle di carico:

Le immagini mostrano tre cacciaviti, il cui peso è rispettivamente di:

1) cacciavite rosso -> 23gr

2) cacciavite ranciaone -> 41gr

3) cacciavite verde -> 53gr

Realizzare una lista grafica che mostra il cacciavite appoggiato sul piatto della bilancia, supponendo che la cella di carico sia tarata per un fondo scala di 10kg.

Siamo predisposri tre contatori che mostrano il numero di oggetti transitati sul piatto della bilancia suddivisi per categorie.

Predisporre un tasto di reset del conteggio.

I dati siano disponibili per il prelievo da parte di client OPC UA.

Set completo di cacciaviti, pesi: Rosso 24 gr, Arancione 41gr, Verde 53 gr.

Elementi per la lista grafica:

Cacciavite Rosso, peso 24gr.

Cacciavite arancione, 41 gr

Cacciavite verde, 53 gr.

Set di immagini per creare la lista grafica, compresa la X nera per indicare bilancia scarica: Lista grafica tre cacciaviti

GSD bilancia Laumas TLM8 a 8 canali Profinet

PROFINET-IO_device_configuration_file

Articolo dettagliato per comunicazione Profinet-Laumas TLM8

LAUMAS propone la nuova serie TLM8 con display grafico e 8 canali di lettura indipendenti.

- Installazione su barra Omega/DIN a retro quadro o in cassetta stagna IP67

- Uscita analogica 16 bit

- Porta RS485 Modbus RTU

- Fieldbuses (opzionali): Modbus TCP, PROFIBUS DP, PROFINET IO, Ethernet/IP, Ethernet TCP/IP, EtherCAT, POWERLINK, DeviceNet, CANopen, CC-Link, SERCOS III

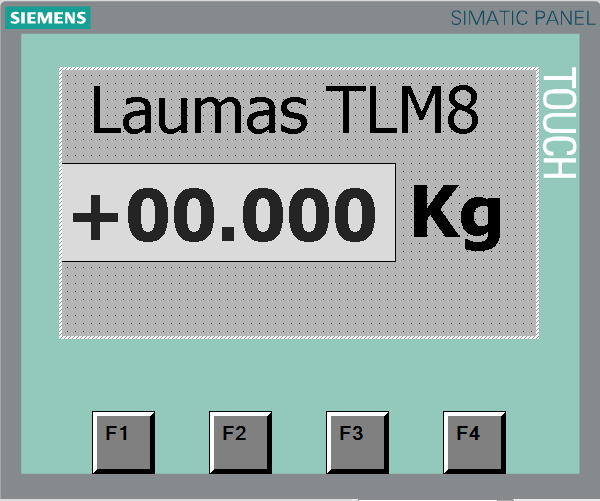

scarica progetto esempio per TIA V15, con due CPU, 1212C AC/DC/RLY. Il dato viene anche trasmesso in PROFINET alla CPU remota e reso disponibile scalato nel DB1. Il dato ricevuto è inviato all’HMI locale e mostrato in Kg con la precisione di circa 1gr.

LAUMAS TLM 8 programma esempio (analogico) -> LeggiPeso_1

Scarica presentazione pdf Celle di carico e sistemi di pesatura con TIA Portal V15

Dal link sottostante puoi scaricare il programma completo, sviluppato in TIA V16, per leggere, via PROFINET, tutti i dati che vedi nell’immagine dell’HMI della figura sopra.

Versione per KTP1200 (pannello basic da 12″) e CPU 1214C DC/DC/DC V4.4 con comunicazione PN.

Vai alla pagina dedicata di spiegazione configurazione bilancia in PROFINET

Pannello solare ad inseguimento

Ottima tesina, già tesi di Laurea di cui Gottardo è stato correlatore e il prof. Arturo Lorenzoni (oggi vicesindaco di Padova) era relatore.

scarica la tesi -> sistema sperimentale ad inseguimento solare – G-Tronic Robotics

Altra versione del pannello solare a inseguimento realizzato da Rampini Riccardo.

Scarica l’immagine di sfondo che potrai usare nel pannello HMI.

Scarica tre immagini sequenziali per realizzare la lista grafica che mostra una animazione seppur grossolana della posizione del pannello. solar panel graphic list

Array indicizzati

Esercizio di indicizzazione di un array. Si genera la matrice di passo di un motore stepper usando una tabella indicizzata.

Documentazione tecnica utile.

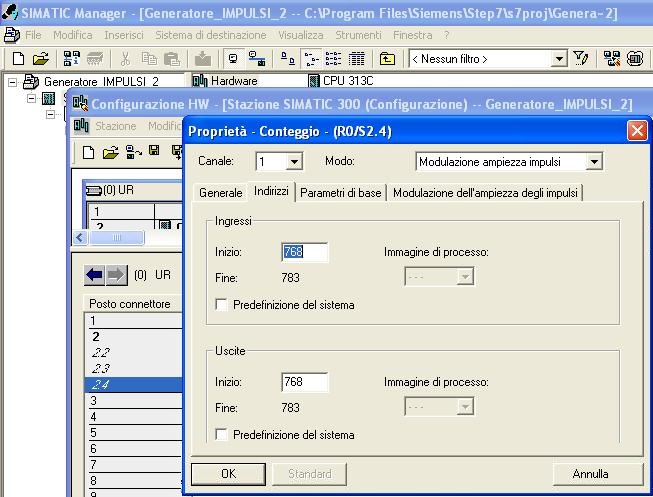

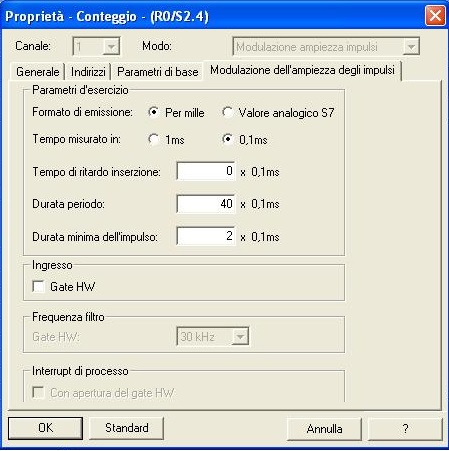

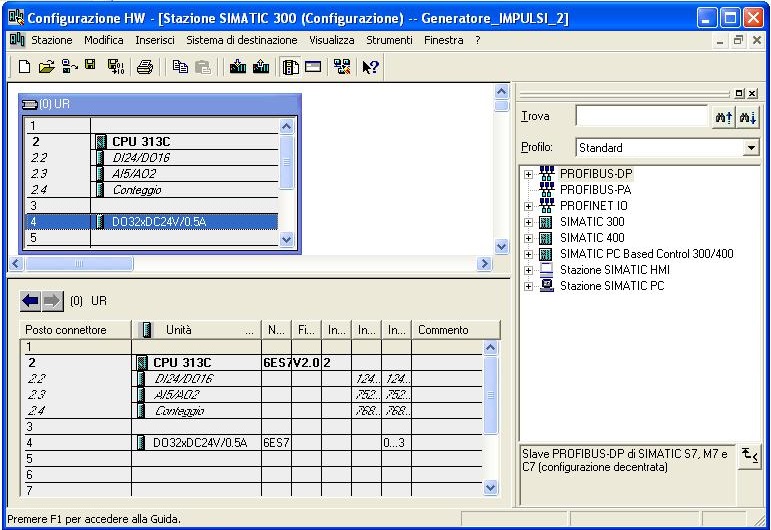

Generatore PWM per CPU 313C

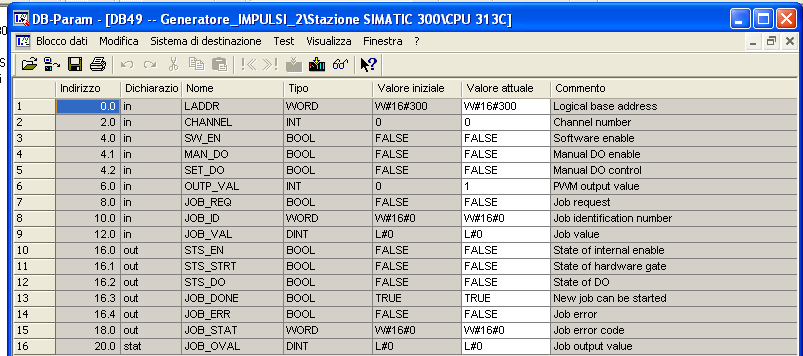

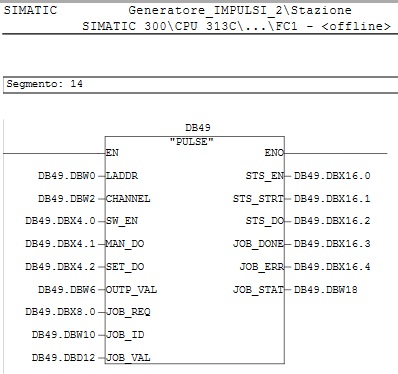

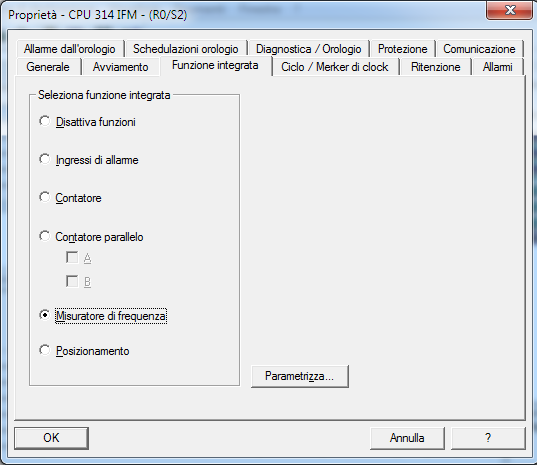

Nelle proprietà hardware della CPU bisogna abilitare le proprietà di “Conteggio” come mostrato nell’immagine. Ovviamente queste impostazioni sono accessibili solo dopo avere abilitato nella CPU le funzioni integrate di sistema. Analogamente, si otterrà un funzionamento hardware solo dopo avere evocato dalla libreria la funzione integrata software. Nel caso di questa CPU e questa versione di Step 7 si tratta dell’SFB 49.

Come ogni FB troverò appoggio sul proprio DB di istanza che ci cureremo di nominare con lo stesso numero allo scopo di una agevole identificazione quando si troverà nel mezzo degli altri DB nel Simatic Manager.

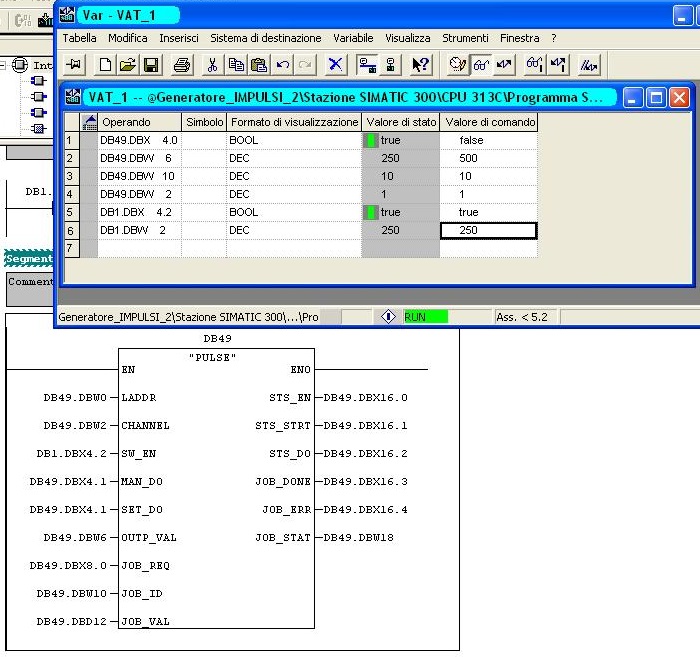

Per ottenere una forma d’onda corretta, che si aggiri almeno sui 2KHz, impostiamo i campi come mostrato sotto. E’ possibile eseguire il preset tramite costanti oppure passando variabili da programma oppure tramite segnali provenienti dai canali analogici.

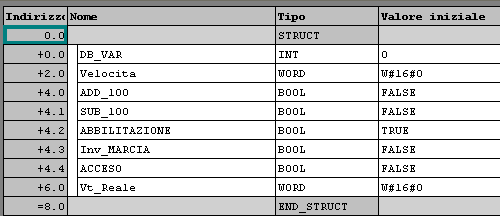

Nel DB globale inseriamo le variabili di controllo esterne al blocco funzionale, ad esempio la marcia e arresto dell’eventuale motore.

Nel DB di istanza (numerato come il funzionale di appartenenza) mettiamo le variabili di input e output del blocco di sistema. Nella normale modalità operativa i DB di istanza vengono creati automaticamente quando si configura il blocco funzione integrata di sistema. (come in questo caso la creazione avviene quando scriviamo il nome del DB in testa al blocco FB nel segmento KOP).

Scarica -> FC1

Imposta la VAT per eseguire un test controllando le variabili.

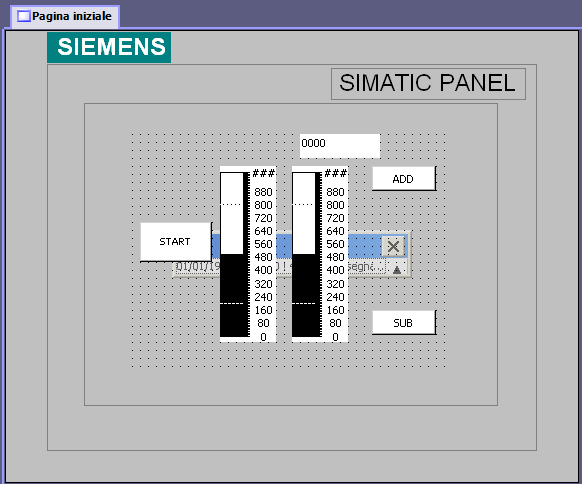

Nell’interfaccia HMI impostiamo questa semplice grafica:

Il pannello operatore utilizzato in questo esempio è un TP170A. L’interfaccia opera in queste variabili impostate in WinCC:

Si consiglia di collegare un oscilloscopio all’uscita digitale A124.0 del PLC per osservare l’azione di controllo del Duty Cycle.

Collegare un mosfet di potenza, con il gate connesso ad un partitore di tensione che eviti il superamento di 4V a partire dai 24 di uscita. E’ bene proteggere dagli spike il gate, il linea di massima con uno Zener (ad esempio da 3v3) o meglio con un transil.

Il Drain del Mosfet potrà essere collegato a un motore DC anche di discrete dimensioni la sui alimentazione di potenza non deve ovviamente provenire dall’alimentatore del PLC. Ad esempio un 36VDc, 5A. Le masse del PLC e dell’interfaccia di potenza, per questa prova, dovranno essere in comune.

Il programma completo è scaricabile ad inizio dei questo esercizio.

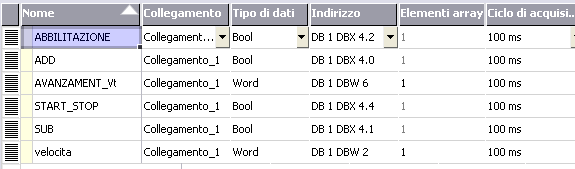

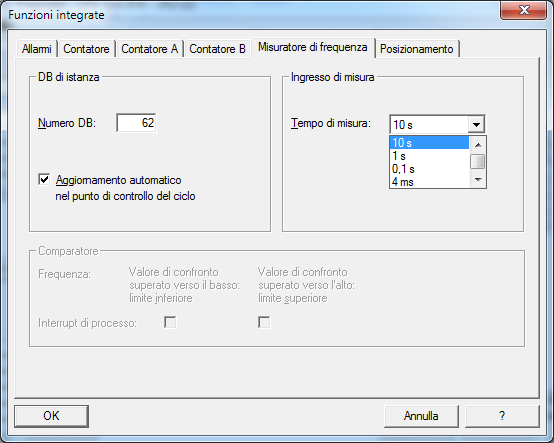

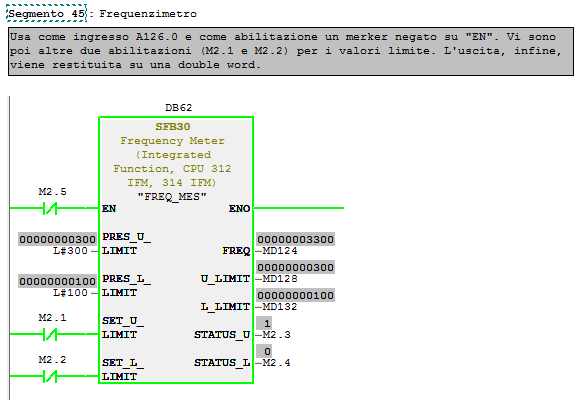

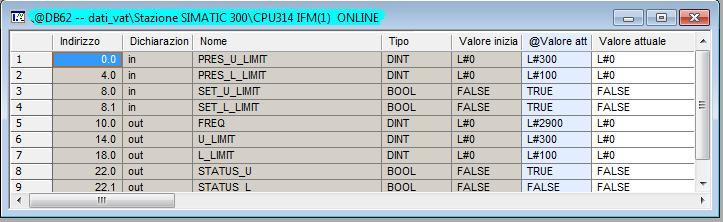

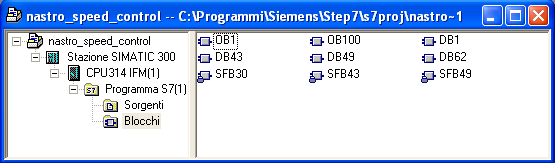

Corso avanzato: Attivazione misuratore di frequenza PLC314IFM

Vogliamo risolvere il problema del controllo della velocità, ad esempio di un nastro trasportatore al cui asse è abbinato un disco con n fori. Tale esercizio è ben esposto sul testo di programmazione avanzata dei PLC.

Potremmo realizzare il sistema con un motore DC per asservimenti o un MAT al cui asse sia collegato anche un disco forato che generi un treno di impulsi, oppure munito di un magnete o elemento metallico il cui passaggio sia rilevabile da proximity. In alternativa il sistema potrà essere mosso da un motore stepper.

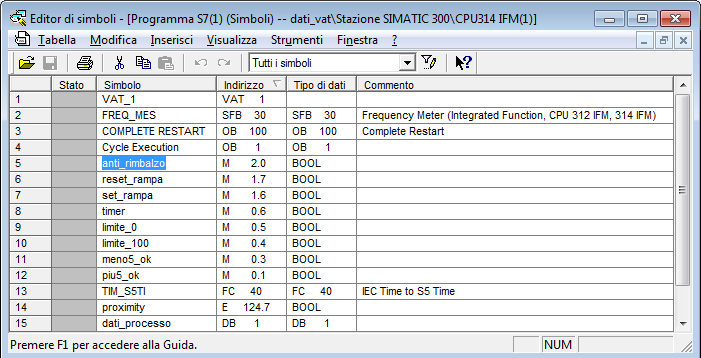

Per lo svolgimento sarà necessario abilitare la funzione FC40 “IEC Time to S5TI” e successivamente il funzionale integrato di sistema SFB30 che realizza la misurazione della frequenza appoggiandosi al DB di istanza DB62.

Il segnale a cui perviene la frequenza sarà E126.0 “proximity”, a cui la CPU abbina il canale hardware del misuratore di frequenza.

Si generano delle rampe, tramite dei Timer di tipo ritardato all’eccitazione “SA”, la cui durata indica la distanza tra due letture del sensore, da cui ricaviamo la velocità.

Ovviamente è fondamentale la trasformazione tra velocità angolare “omega” e la velocità tangenziale che costituisce la velocità effettiva del materiale posto sul nastro.

Vedi il blocco di programma FC1

Per abilitare le funzioni integrate di sistema bisogna eseguire dei preset nella configurazione dell’hardware.

Esercizio di programmazione avanzata dei PLC S7-300 CPU 314 IFM e HMI

In questo esercizio si vuole controllare e mantenere costante la velocità di un nastro trasportatore usando le funzioni integrate di sistema Frequenzimentro, Pulsgen e PID di una CPU 314IF. Il pannello operatore impiegato è il TP170A. il software è stato testato. La meccanica è esposta nel testo “Advanced PLC programming”

Scarica il progetto e disarchivialo in Step7 V5.5 ->Progetto_velocita_nastro

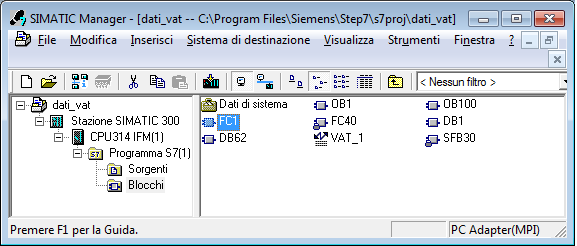

Elenco funzioni integrate di sistema, visualizzate nel simatic manager:

- SFB30 -> misuratore di frequenza (ci sono 5 impulsi al giro su un proximity), il DB di istanza è DB62.

- SFB43 -> PID, il DB di istanza è DB43.

- SFB49 -> Uscita PWM il DB di istanza è DB49.

Sfondo per il pannello HMI modello TP170A

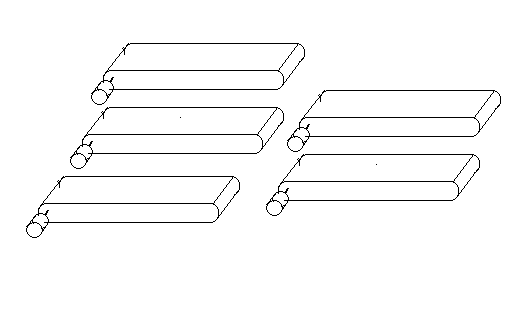

Sistema multinastro da sviluppare in due metodi:

- Array di UDT

- FB di struttura

Onore al primo Allievo della scuola G-Tronic. Capostipite di una grande dinastia di programmatori PLC

Nicola Penna spiega il suo lavoro con S7-300 ai corsi di PLC di Padova. L’uso dei PLC della serie 300 è stata una specifica richiesta, ora sono svolti tutti con TIA V15 o superiore con CPU 1200 e 1500.

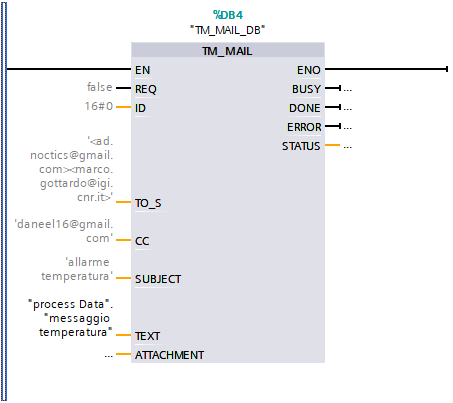

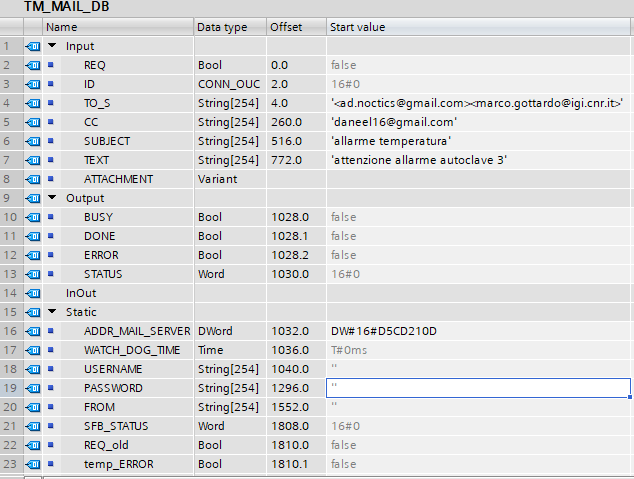

Inviare una Mail di notifica dal PLC S7-1200.

I PLC di nuova generazione, che si programmano con TIA Portal, oggi giunto alla versione V14, sono facilmente parametrizzatili per inviare e-mail subordinate a eventi di bordo macchina, interrupt o situazioni varie ad esempio di comunicazione o diagnostica. Il comando da configurare è il TM_MAIL

Per un corretto funzionamento è necessario:

- disporre di un account su un webserver di cui conosciamo l’IP (in esadecimale)

- Avere un indirizzo mail a cui spedire.

- Definire il protocollo SMTP.

- Definire, nelle proprietà della CPU, l’IP del router affinché possa uscire dalla LAN.

L’indirizzo IP del server di posta viene inserito obbligatoriamente in formato esadecimale, ad esempio DW#16#D5CD210D, come vediamo nel DB di istanza della funzione TM_Mail.

Avvertenza

- Attivare il router nella CPU e impostare l’indirizzo IP corretto del router. Altrimenti la CPU non raggiunge l’indirizzo pubblico IP del server e-mail.

- TMAIL_C può comunicare con un server e-mail mediante SMTP su porta 25. Il numero di porta assegnato non può essere modificato.

Nelle reti aziendali, che consentono l’accesso Internet solo tramite proxy e di norma bloccano tutte le altre porte, inclusa la porta 25, TMAIL_C non funziona con server e-mail esterni. Deve essere possibile comunicare verso l’esterno tramite la porta TCP 25.

Tramite SMTP è possibile stabilire una connessione con un server e-mail interno e far gestire al server interno le attuali estensioni di sicurezza, necessarie per inoltrare e-mail tramite Internet ad un server e-mail esterno.

Scarica una bozza del programma che spedisce mail -> mail

Basi di SCL: Bozza del programma semaforo.

Il programma qui proposto genera una rampa di durata impostatile da touch screen. Sono impiegati due comparatori, il primo riavvia la rampa creando una forma d’onda a dente di sega mentre il secondo la intercetta al centro generando un’onda quadra su un’uscita digitale. Viene lasciato come esercizio al lettore l’implementazione completa del ciclo semaforico che possa anche distinguere funzione notturna e diurna.

Scarica l’immagine da usare come sfondo del pannello KTP400 Basic.

Scarica la bozza del programma sviluppato in linguaggio SCL -> Semaforo_2_Vie

Ladder: Scarica programma con rampa a tempi fissi e out of order

Usa le immagini contenute in questo archivio per creare le graphic list semaforo

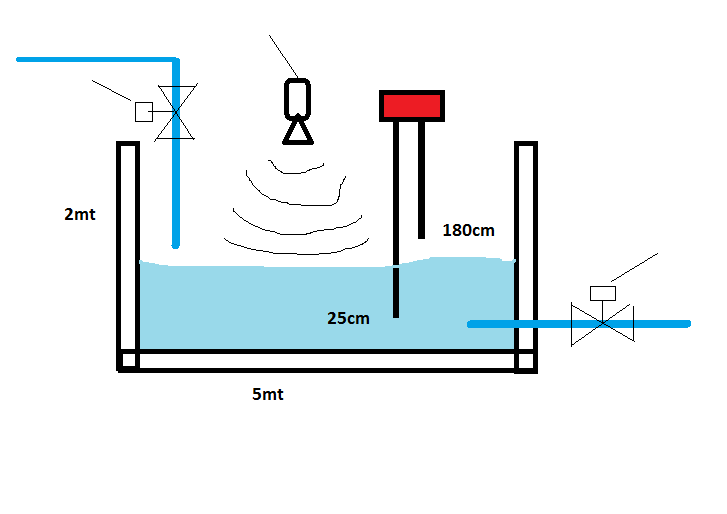

Carico scarico vasca.

Usare l’immagine sottostante in HMI per gestire il livello della vasca

Scarica esempio carico scarico con due vasche, aumentabili perchè fatto con FB, con liste grafiche del carico scarico tubi e richiesta da utenza remota via PROFINET.

Download carico scarico vasche con liste grafiche, FB, trasmissione PROFINET

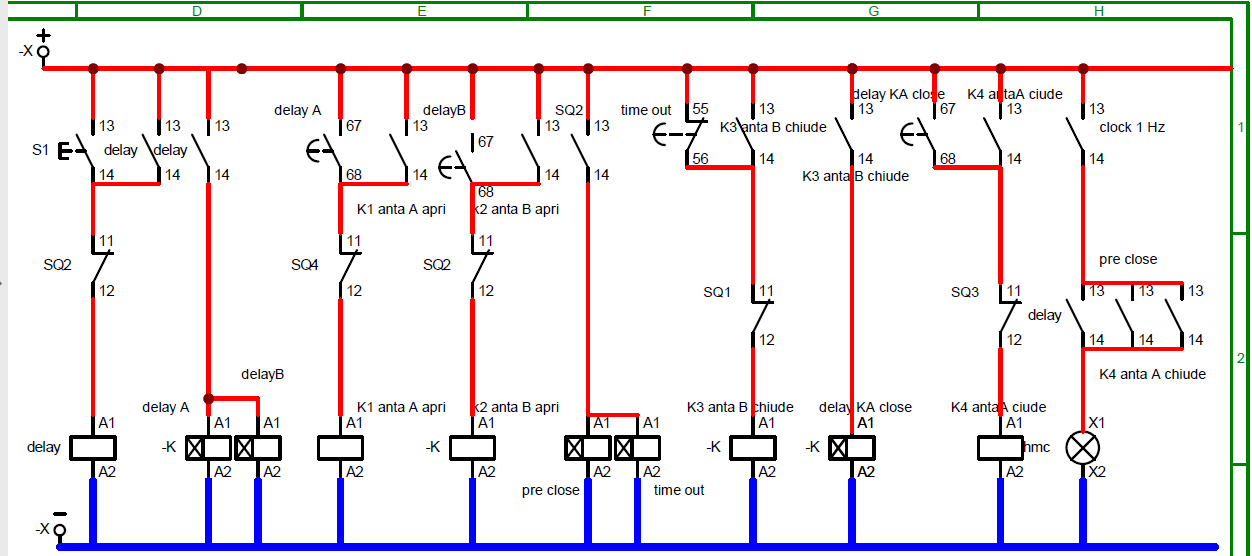

Cancello a doppia anta battente

Programma di controllo di un cancello a doppia anta, sviluppato per CPU 1212C AC/DC/Rly su piattaforma TIA V14.

Scarica il programma completo -> Doppia anta_3

Scarica sfondo cancello scorrevole

IL video è un pò datato ma i concetti sono ben espressi e il software aggiornato per TIA Portal e PLC 1200 è disponibile. Le immagini qui fornite aiutano nella preparazione dell’HMI con lista grafica animata.

L’immagine è dimensionata per KTP400 basic color, ed è molto utile per l’esercizio nel libro di testo Let’s program a PLC, cancello scorrevole.

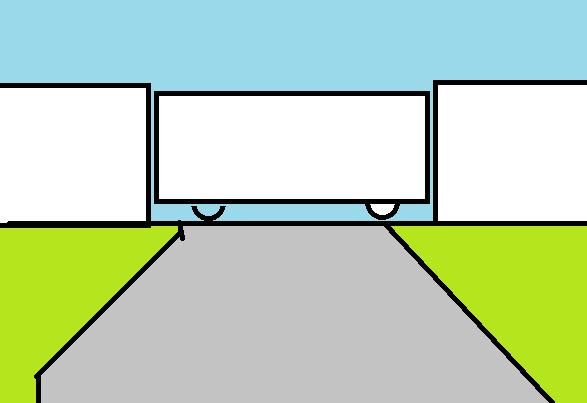

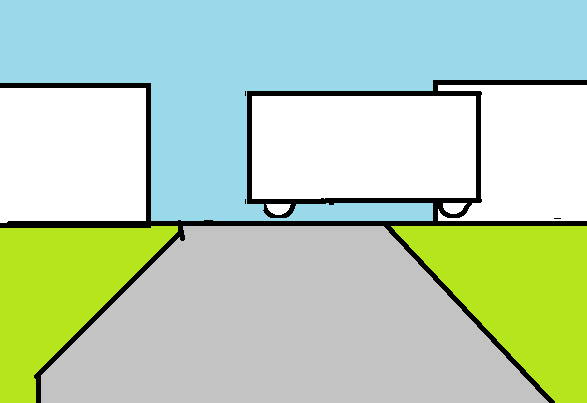

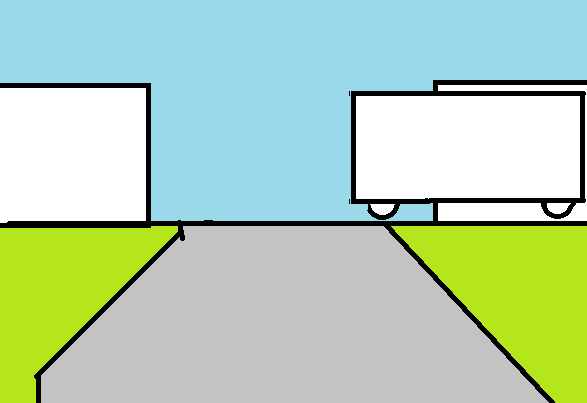

Le tre immagini seguenti, ottimizzate per il il pannello da 4″, dovranno essere utilizzate per implementare una lista grafica.

La numerazione assegnata alle immagini corrisponderà al richiamo dell’immagine da visualizzare nella lista grafica.

L’associazione all’evento booleano alla necessità di disporre di integer si risolve usando l’operazione MOVE

Aggiungi il pulsante di apertura, una pilot light lampeggiante per la fase di movimento e il preavviso di 3 secondi, lo stato dei finecorsa che indicano se l’anta è aperta o chiusa.

NEW -> Scarica versione elegante delle immagini del cancello

Scarica il progetto ApriChiudiCancelloTemporizzato_1_20180701_1853 archiviato per TIA V14, CPU 1212C AC/DC/RLY V31 , KTP400 basic color

Download Functional schematics

Configurazione tipica di un ET200HF

Configurazione ET200SP del laboratori G-Tronic esempio TIA V15_1

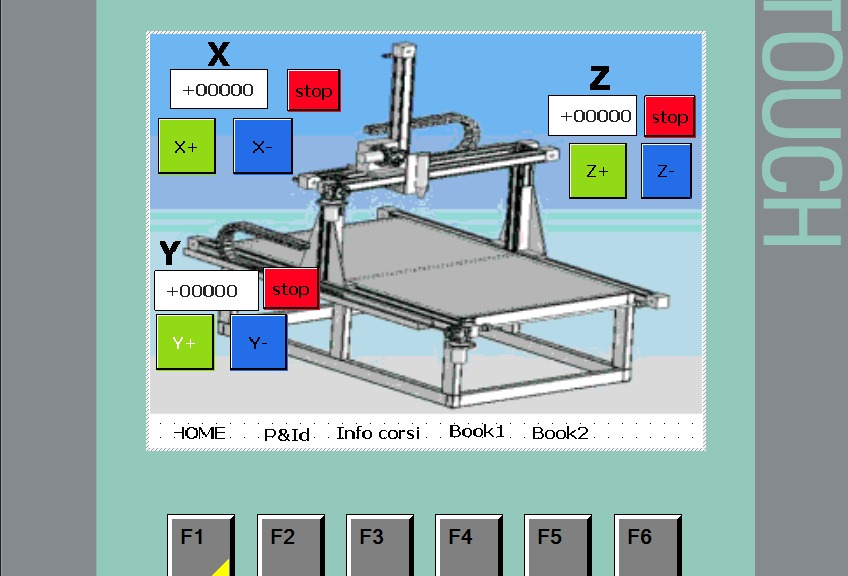

Robot cartesiano a tre assi con simulazioni encoder e stepper

Il programma sviluppato con TIA Portal V16, si basa sulla CPU 1214C AC/DC/RLY con HMI modello KTP600 basic color.

L’esercizio è stato svolto dall’allievo Alessandro Dini con la supervisione di Marco Gottardo.

Per fare funzionare il programma è possibile fare rientrare i segnali delle uscite a relè (+24DC) sugli ingressi associati ai tre HSC per i rispettivi encoder si asse X,Y,Z.

Gli oscillatori interni generano segnali sfasati che simulano A,B degli encoder incrementali.

I tasti hardware “hardkey” sono configurati come selettore di pagina.

Scarica il disegno del cartesiano e usalo come sfondo dell’HMI nella realizzazione del robot cartesiano con 3 azionamenti V90

Seconda versione del Robot Cartesiano con Driver M542T e motori stepper

- Robot 3 Assi_con Drive M542T_motori stepper 12 Dicembre 2020

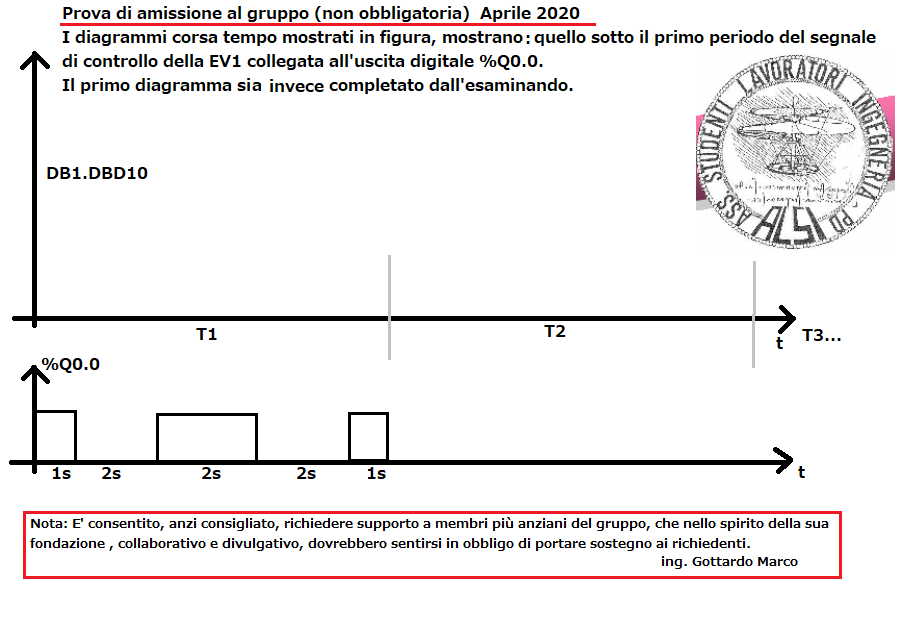

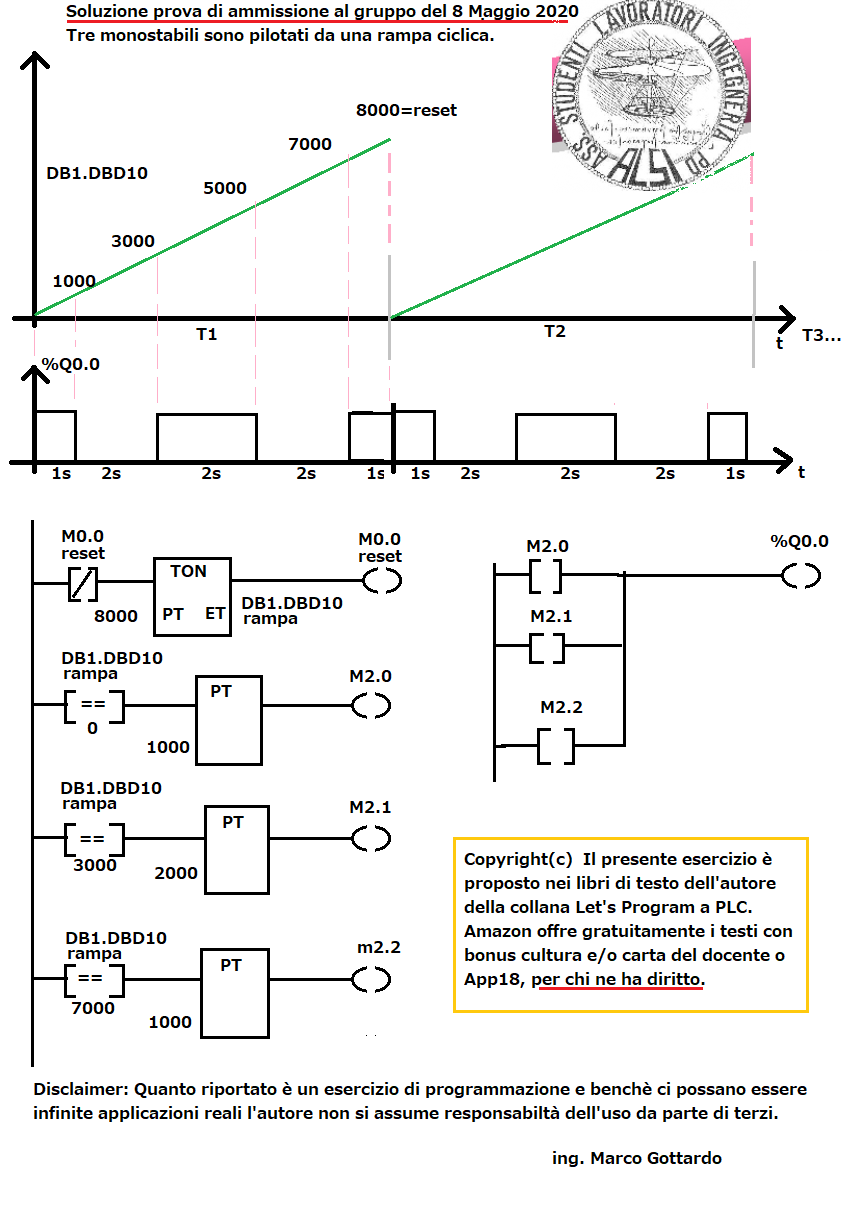

Esercizio proposto per ammissione al gruppo Facebook

https://www.facebook.com/groups/787328848280831/

Soluzione proposta: E’ possibili sostituire i compratori con IN_RANGE di ampiezza 4 milli secondi per una maggiore sicurezza di intercettare il valore della rampa.

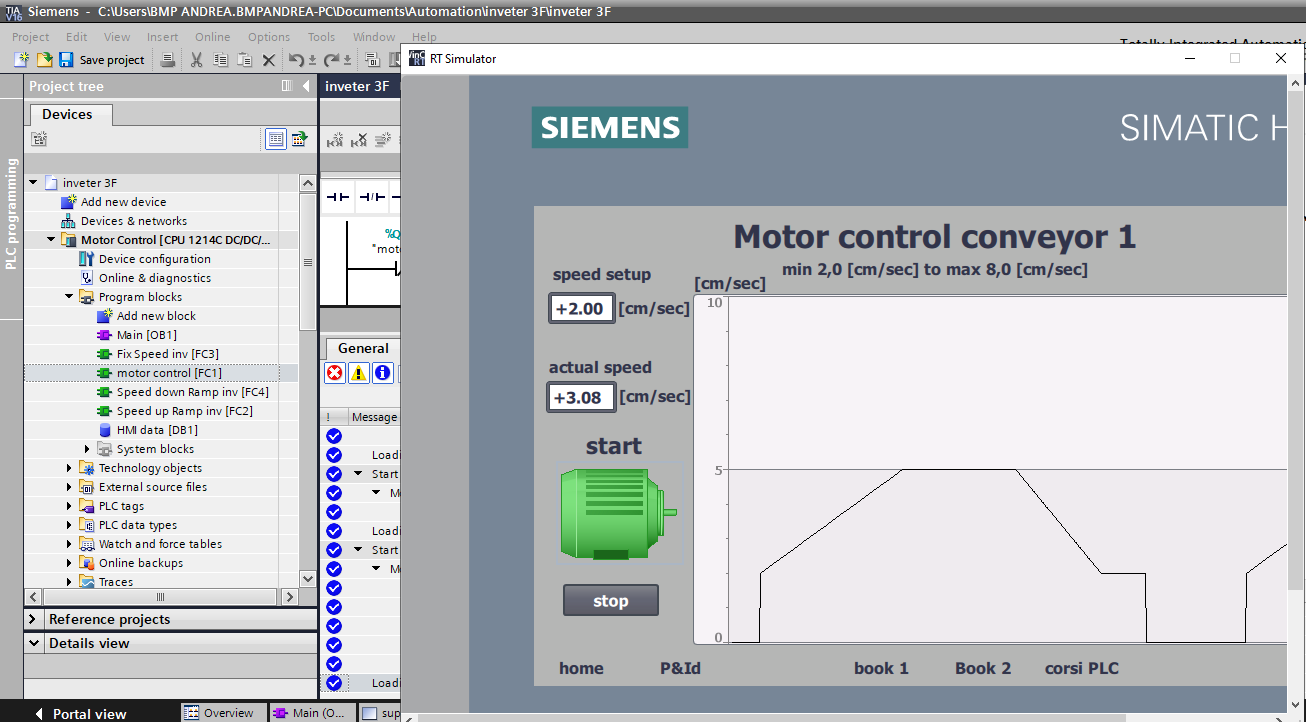

Rampe accelerazione e decelerazione con lista grafica e trend

download ZAP16 progetto funzionante testato-> inveter 3F

Firmware update

In questa pagina sono disponibili i firmware aggiornati per le CPU più comuni e utili nelle scuole e laboratori didattici. Questi firmware possono aggiornare anche i modelli presenti nei quadri elettrici industriali attuali per renderli compatibili con le ultime soluzioni per la sicurezza informatica nella navigazione OPC-UA e altri protocolli.

Pagina dedicata al download dei firmware aggiornati a TIA V18

- CPU 1214C DC/DC/DC -> V4.4.1 (TIA V16 fino TIA V17 con OPC UA)

- CPU 1214C DC/DC/DC -> V4.,6 (TIA V18)

- CPU 1214C AC/DC/RLY -> V4.,6 (TIA V18)

- CPU 1214C DC/DC/RLY -> V4.,6 (TIA V18)

Tesine scolastiche: suggerimenti